SPARE PARTS E RICAMBISTICA RINNOVATA: LA STAMPA 3D PER IL SETTORE IDROTERMOIDRAULICO.

Le opportunità offerte dalla stampa 3D sono ormai molteplici e i continui sviluppi della tecnologia permettono oggi di rispondere in maniera puntuale anche alle esigenze di settori in precedenza ritenuti troppo specifici come quello della idraulica e idrotermoidraulica.

Una soluzione innovativa

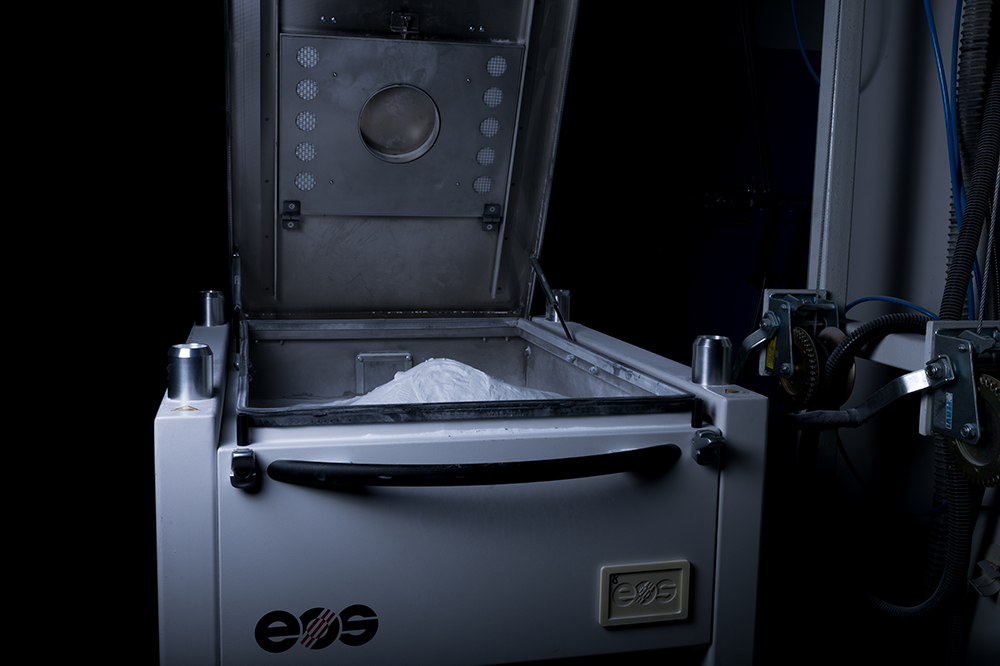

In particolare l’innovativo connubio di scansione 3D industriale e stampa 3D con tencologia SLS offre una vastissima gamma di opportunità. Nello specifico per quanto riguarda l’ambito idrotermoidraulico la produzione di parti di implementazione e ricambio su elementi di arredo, rubinetteria, sanitari, impianti di climatizzazione e termoconvettori rappresenta una delle maggiori sfide e necessità.

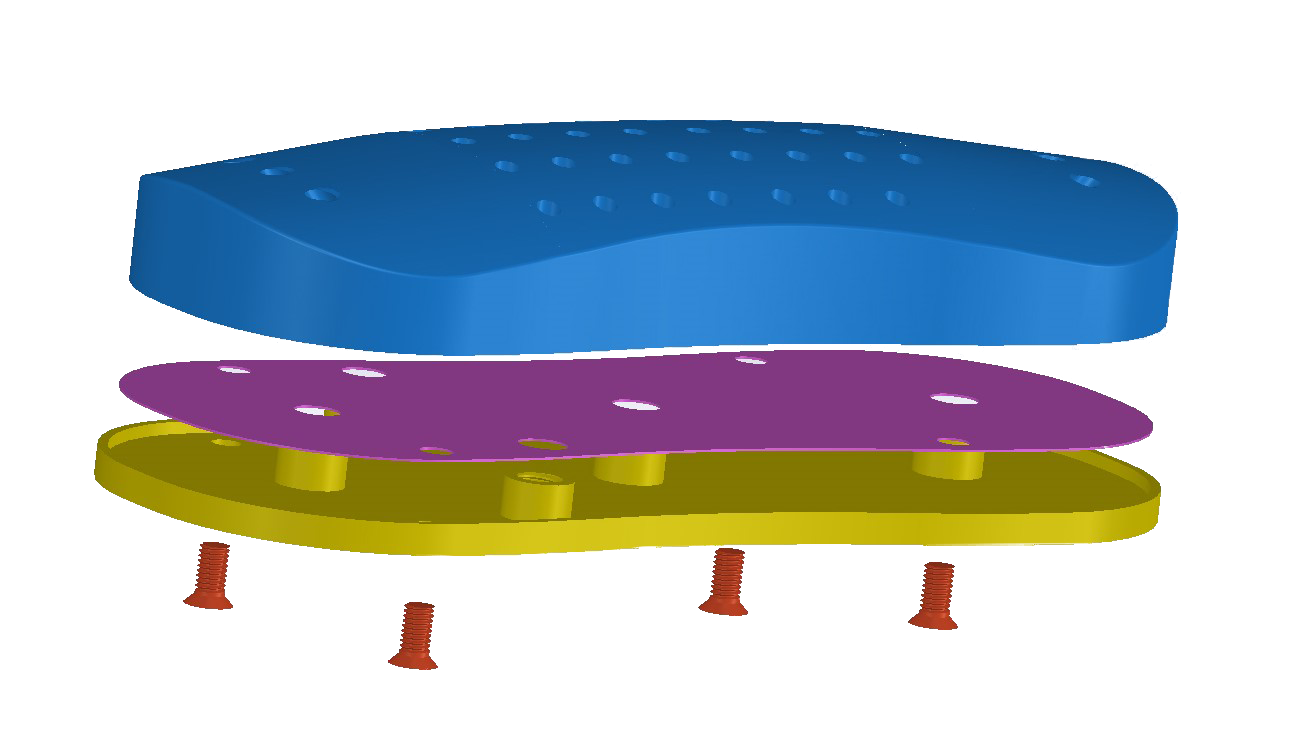

Proprio qui l’additive manufacturing rappresenta dunque un’alternativa ottima, con numerosi vantaggi rispetto alle tecnologie più tradizionali, sia dal punto di vista delle performance estetiche e meccaniche garantite sulle parti prodotte, sia per la sua capacità di riprodurre componenti obsoleti o fuori produzione, intervenendo se necessario sull’ottimizzazione delle geometrie in modo rapido e funzionale .

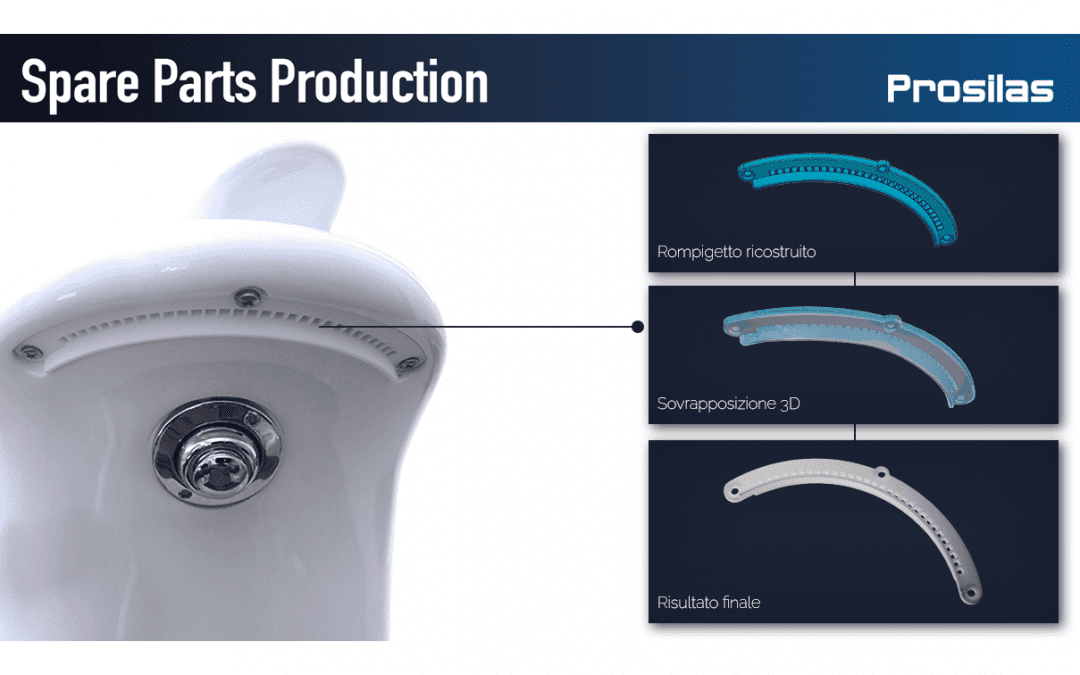

Ricostruire parti di ricambio ormai fuori produzione o delle quali si è perso lo stampo non è mai stato così semplice e veloce!

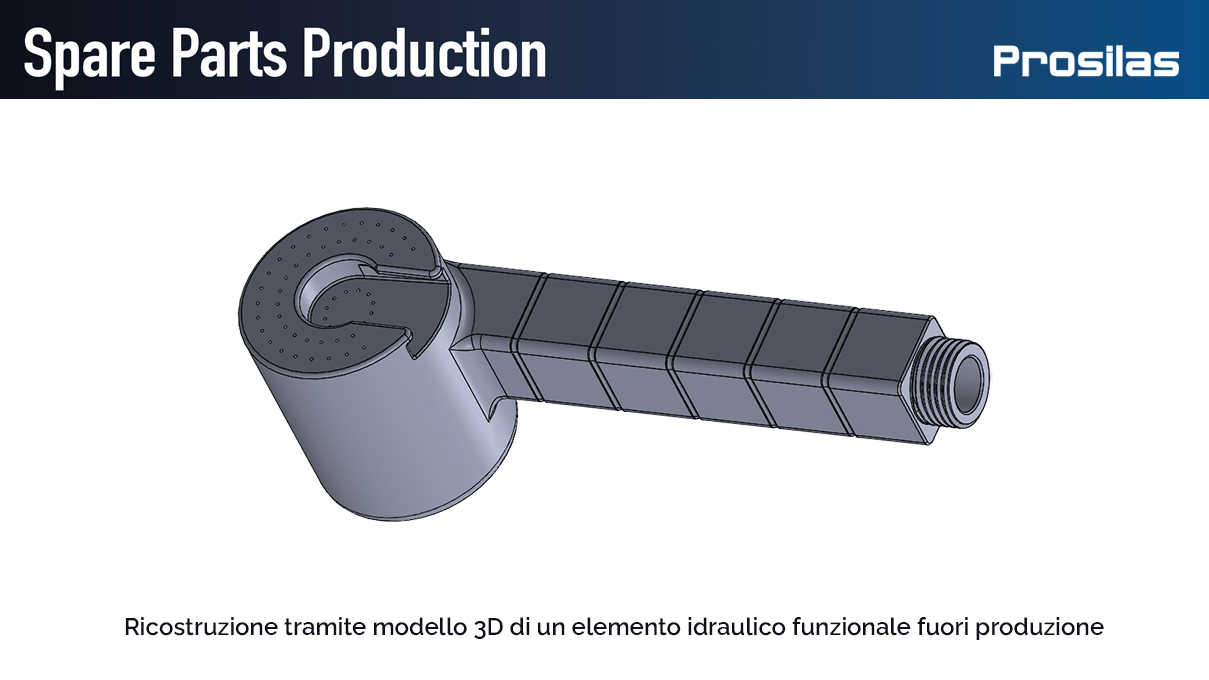

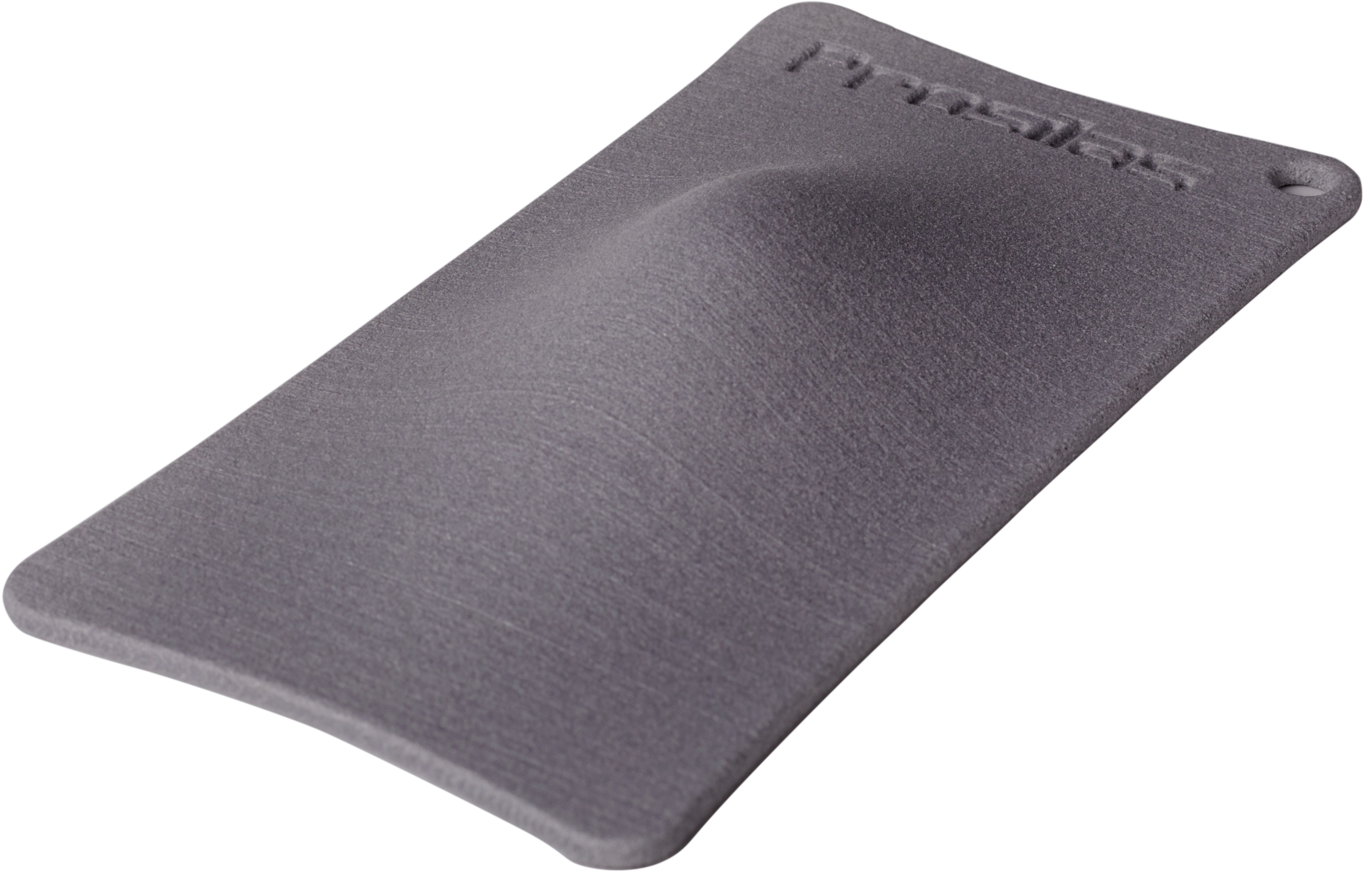

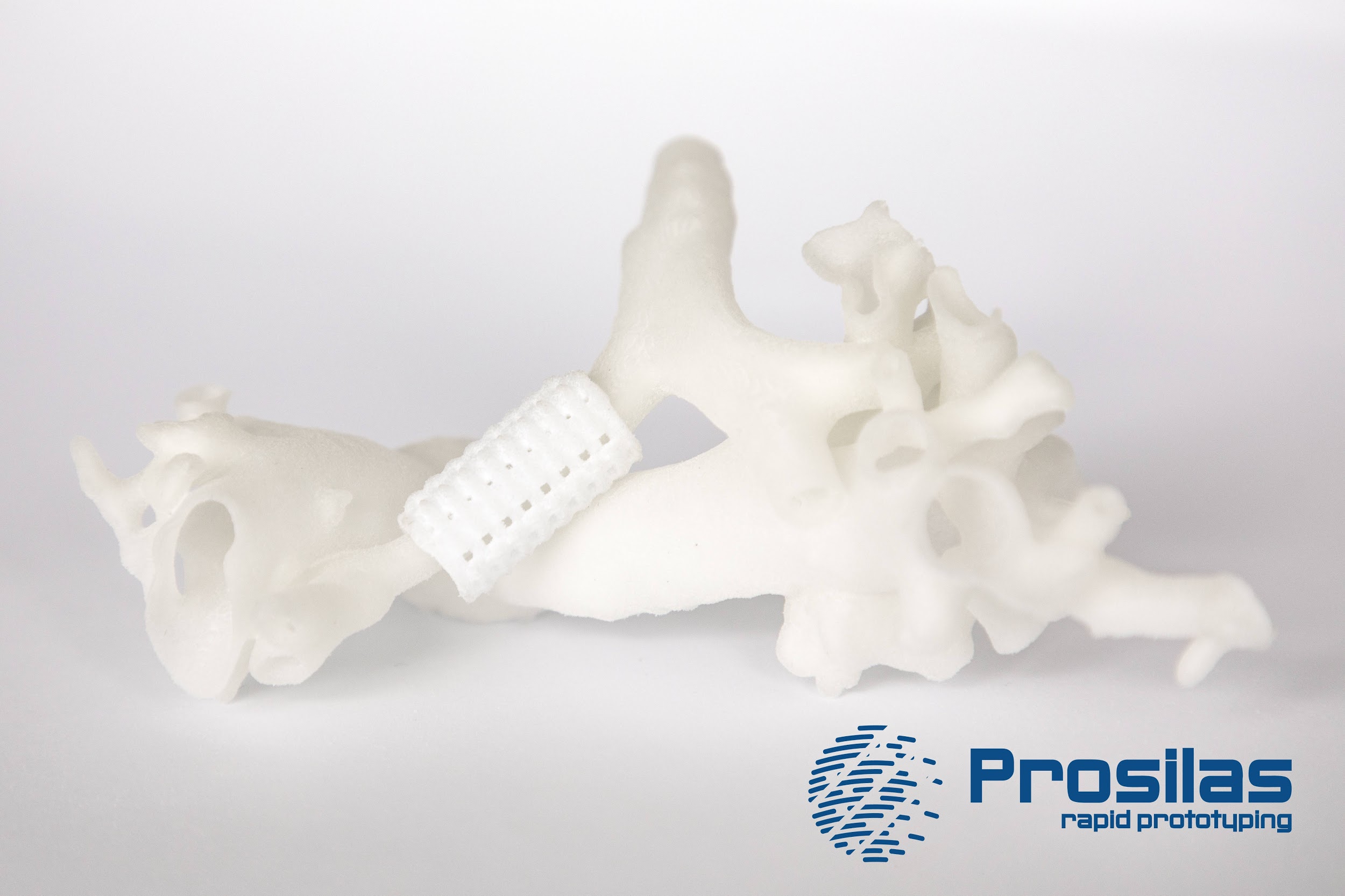

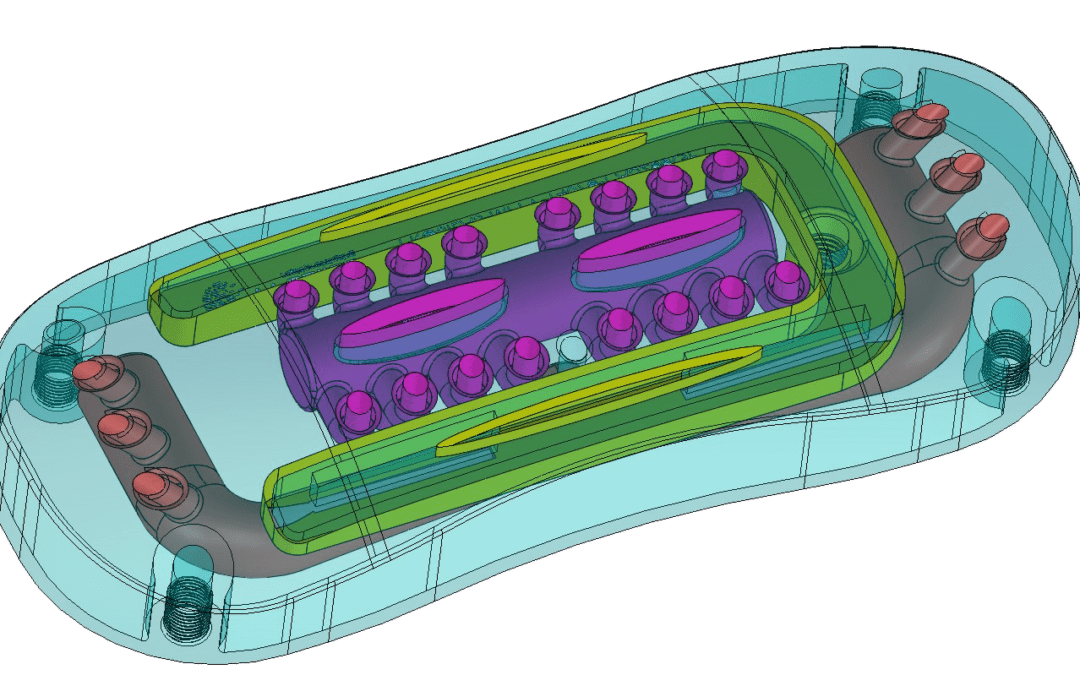

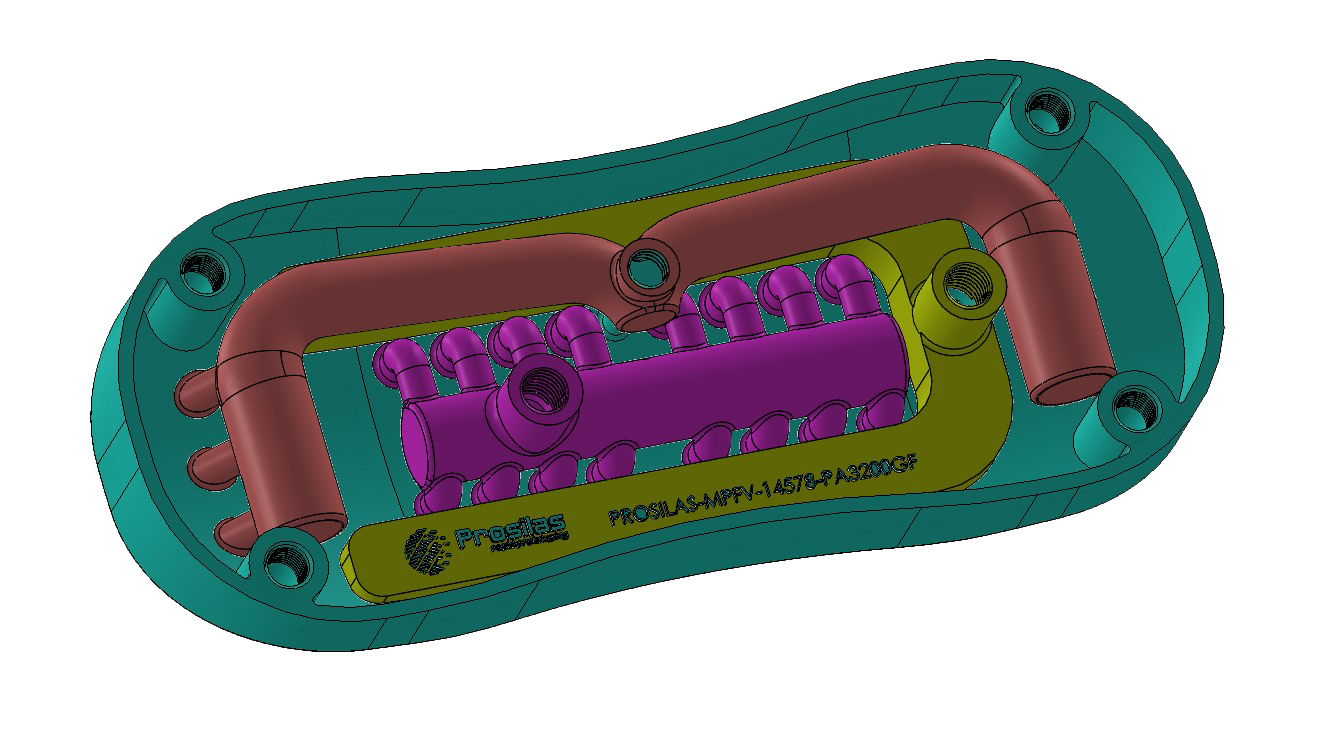

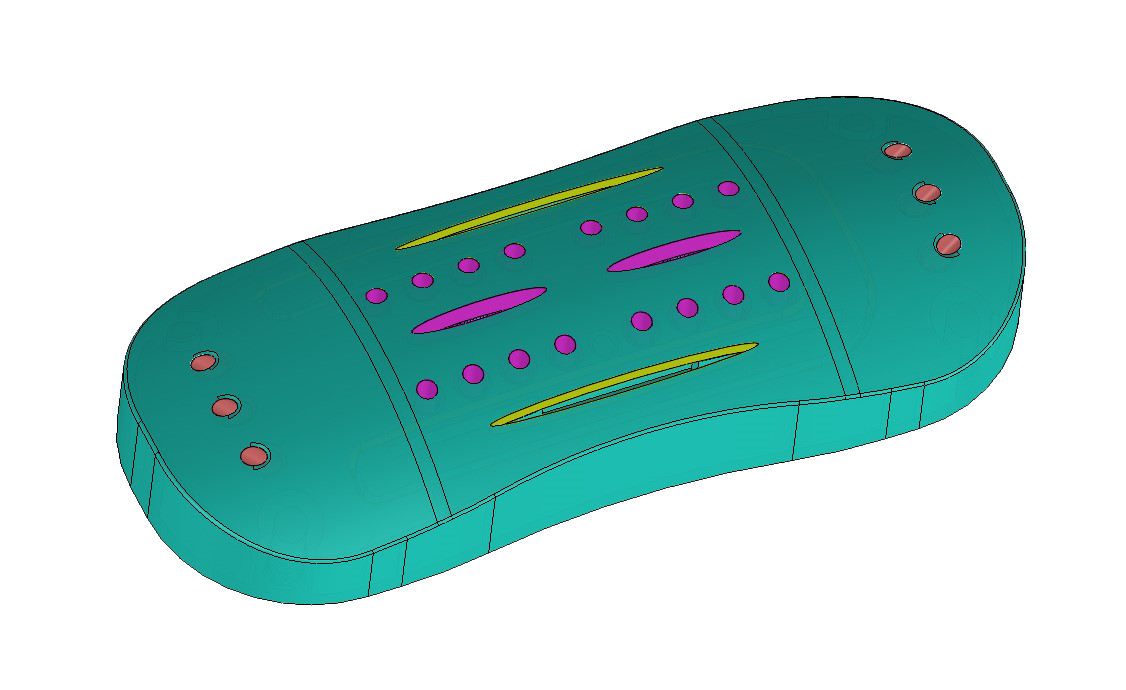

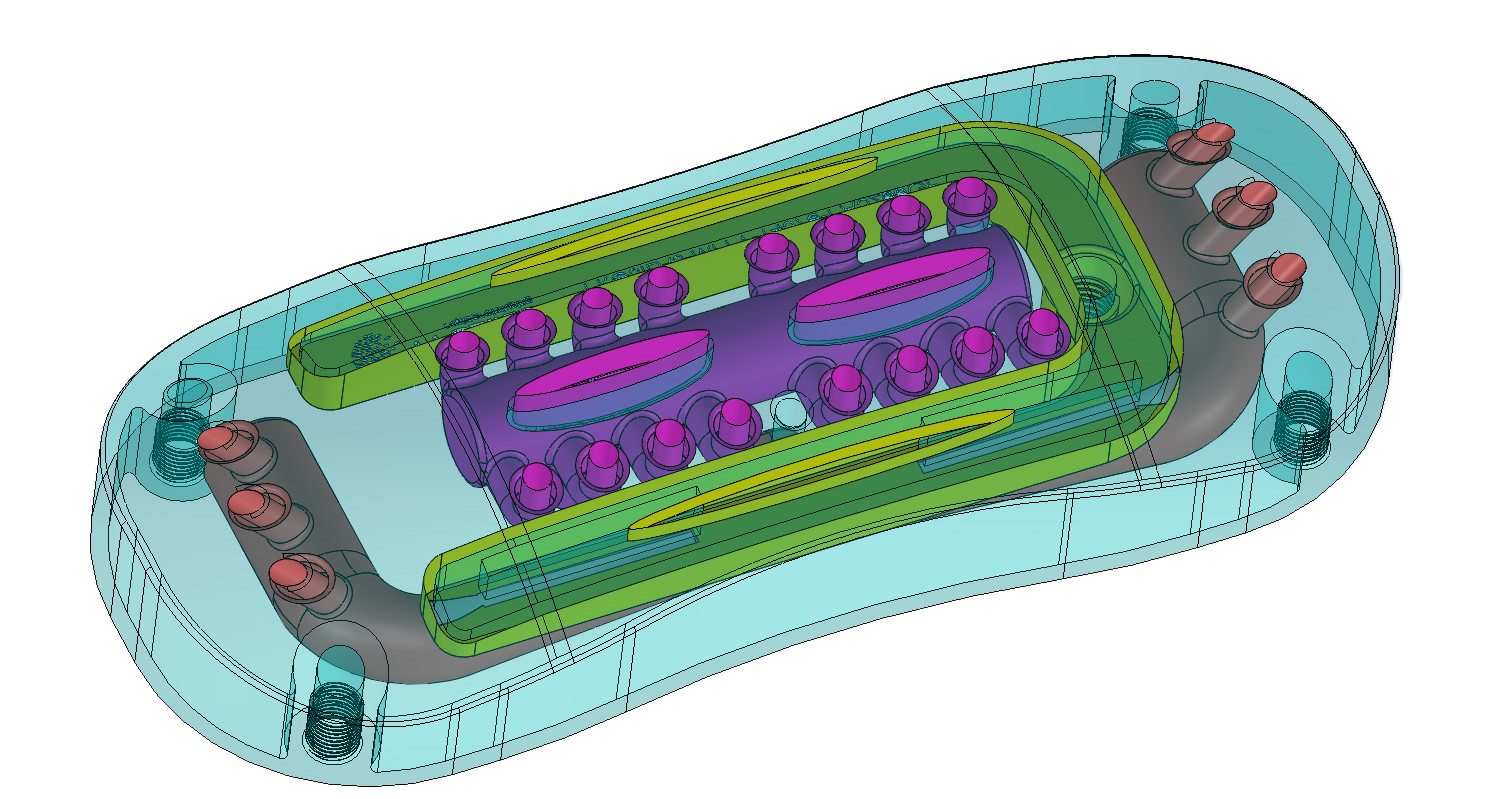

Un processo che noi di Prosilas conosciamo bene e che attraverso l’utilizzo dei nostri scanner 3D e con l’applicazione del reverse engineering ci ha permesso di produrre un particolare modello di rompigetto idraulico per rubinetto e una doccetta customizzata sulla specifica richiesta del cliente.

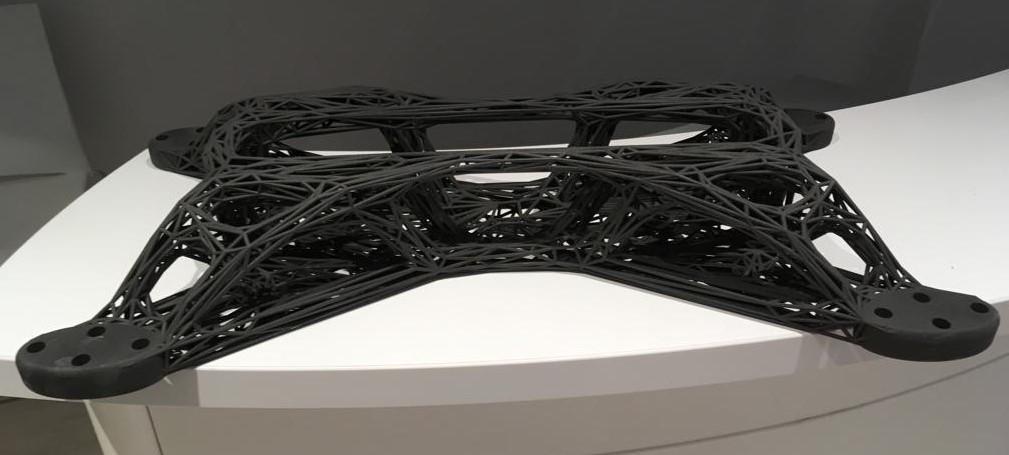

Ottenuto il file 3D partendo dalla scansione del pezzo non più in produzione, la tecnologia SLS utilizzata nei nostri laboratori Prosilas permette come accaduto in questo caso di stampare in 3D elementi funzionali, offrendo inoltre la possibilità di lavorare anche su risultati di grandi dimensioni o in serie (camera di lavoro 680x380x540 mm), potendo scegliere tra una vasta gamma di materiali: PA12, PA12+Glass spheres, PA12 + Carbon fiber, PP (Polipropilene).

Un’opportunità, quella di rimettere sul mercato parti di ricambio fuori produzione ottenendone la ricostruzione tramite tecnologia additiva, che non solo permette di rispondere ad un’esigenza specifica senza cercare soluzioni di fortuna o abbozzate, ma che rende la produzione stessa molto più sostenibile e performante.

Magazzino on demand

Il caso della ricostruzione e stampa 3D del rompigetto per rubinetto e di un modello di doccetta custom dimostra quanto da un lato la stampa 3D permetta di avere una produzione in base alle necessità, grazie a un magazzino virtuale on demand senza il bisogno di gestire uno stoccaggio fisico e dall’altro offra l’opportunità di ripensare il componente in additivo, per ottenere un miglioramento delle prestazioni meccaniche.

Soluzioni additive innovative e personalizzate che noi di Prosilas proponiamo affiancando le aziende di tutti i settori, anche quelli universalmente riconosciuti come più esigenti proprio come il mondo dell’idrotermoidraulica.