Nessun risultato

La pagina richiesta non è stata trovata. Affina la tua ricerca, o utilizza la barra di navigazione qui sopra per trovare il post.

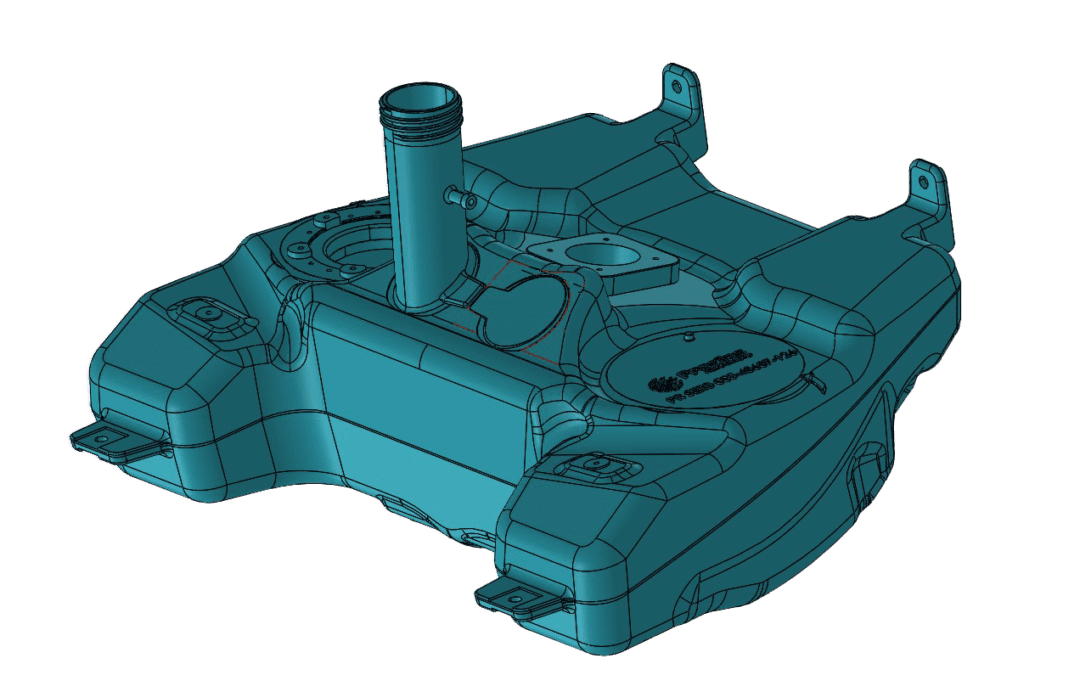

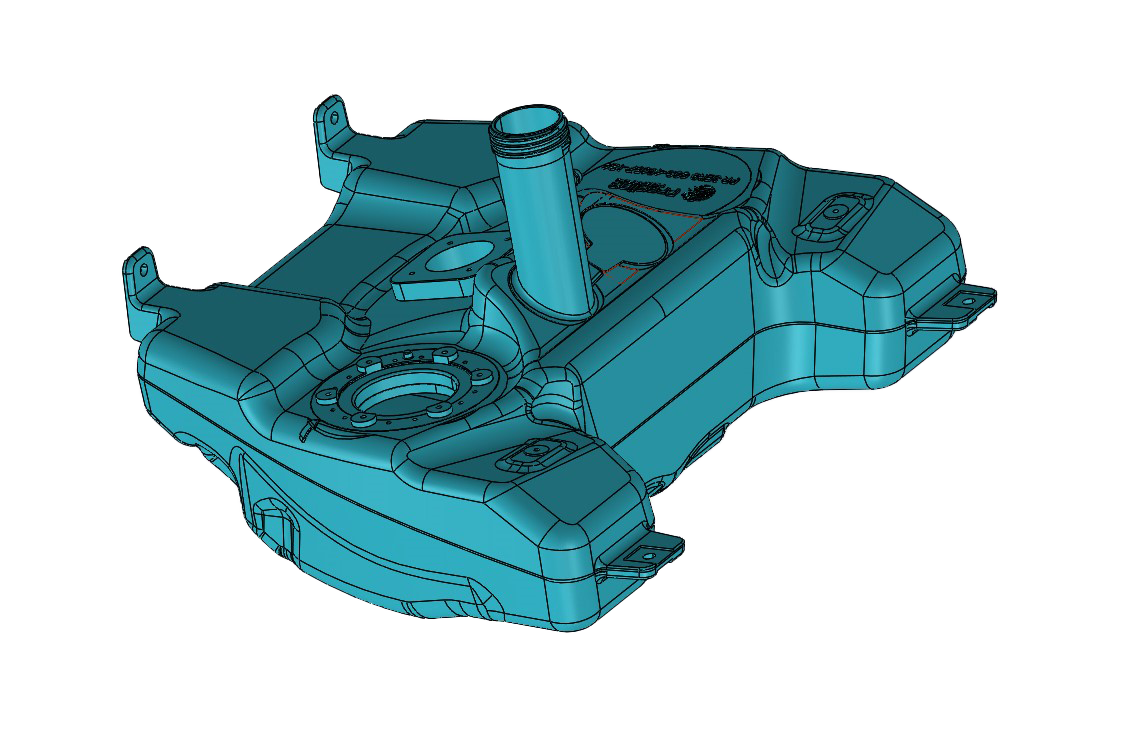

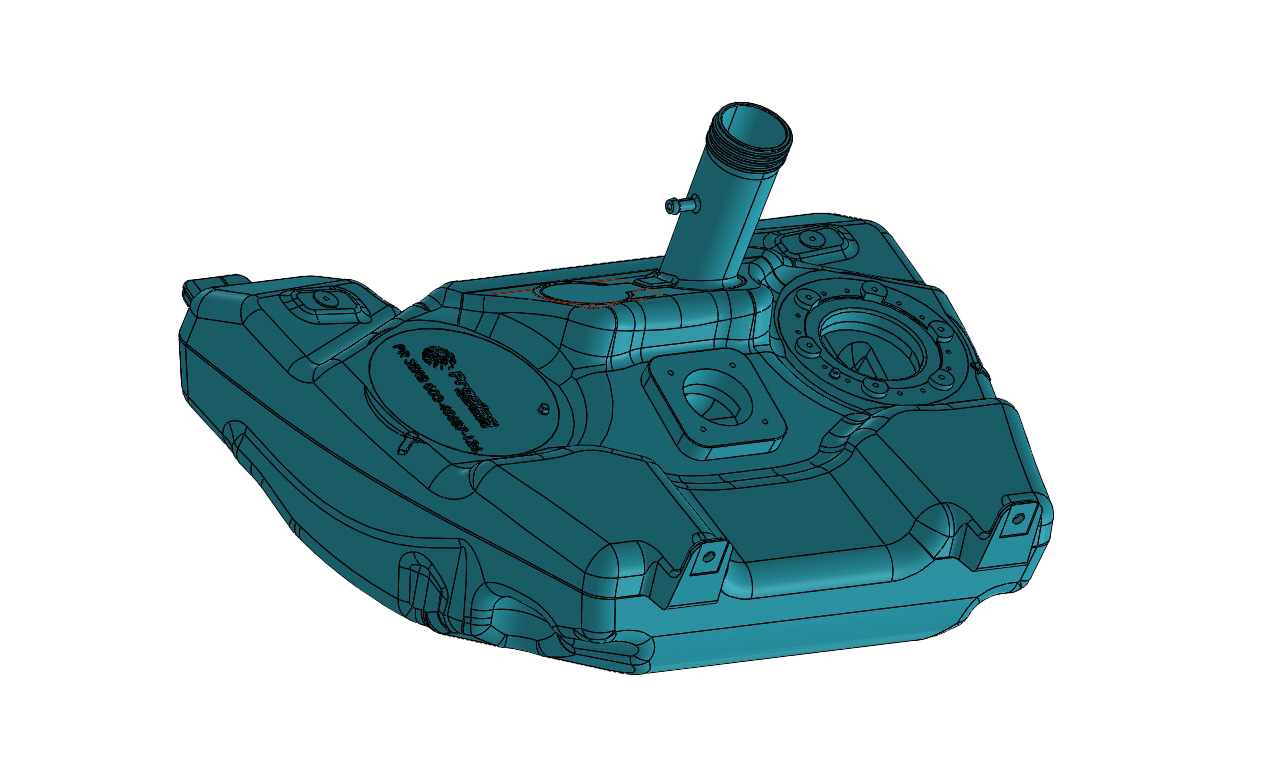

Prosilas ha utilizzato le potenzialità della manifattura additiva per progettare e stampare in 3D un serbatoio in PA2200 prototipale e funzionale destinato a test di laboratorio o collaudi.

Questo serbatoio è progettato per contenere liquidi corrosivi come benzina, gasolio, liquido glicole-etilenico, liquido freni e ATF.

Il PA2200 è un materiale di stampa 3D noto come Nylon, utilizzato con la tecnologia SLS.

Caratterizzato da eccellenti proprietà meccaniche e chimiche, rispetta gli standard biocompatibili. Trova impiego in prototipazione industriale, produzione di componenti e dispositivi medici, e nell’industria automobilistica.

La sua versatilità nella stampa SLS lo rende adatto alla produzione in serie. Le parti stampate possono subire varie finiture, come metallizzazione e verniciatura.

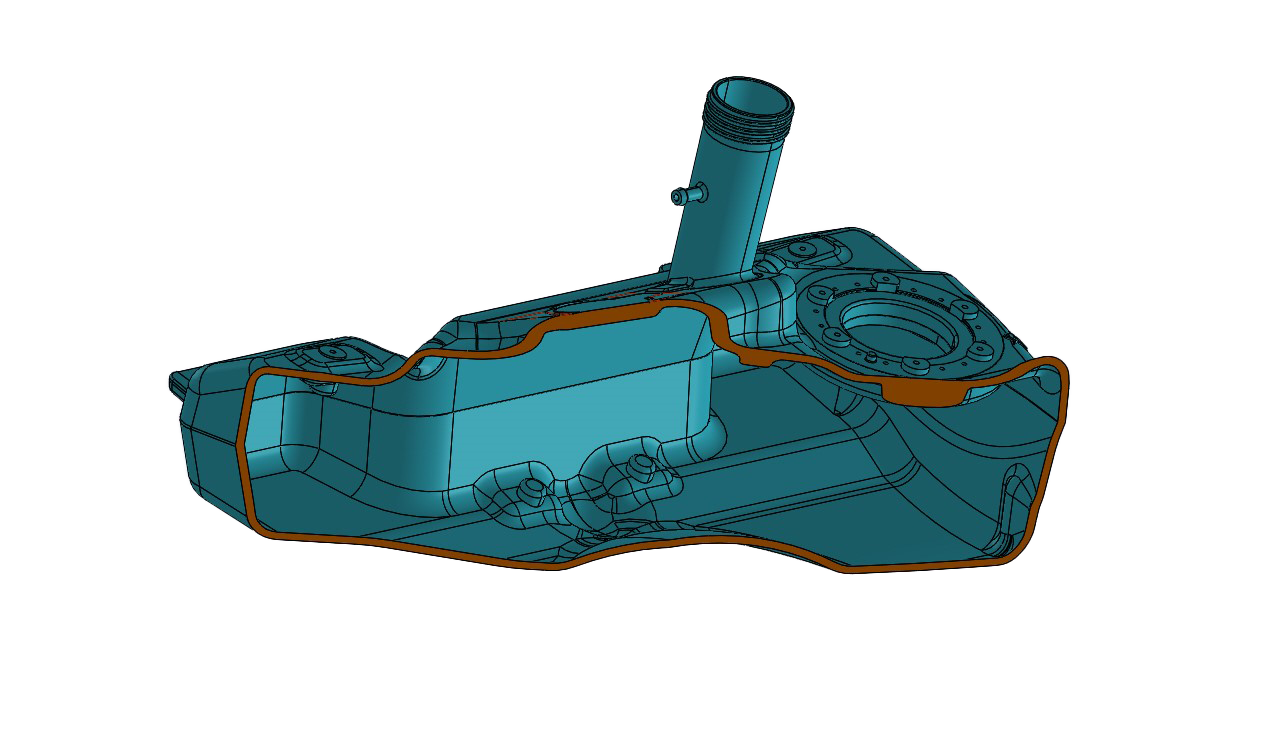

Per garantire un finishing funzionale personalizzato, Prosilas ha implementato un trattamento superficiale impermeabilizzante.

Questo trattamento è stato sviluppato per sigillare le microporosità del poliammide, eliminando il rilascio di particelle di polvere comunemente associato ai manufatti SLS, senza alterare pesi e dimensioni.

Dopo la completa validazione del processo e l’ottimizzazione del trattamento superficiale, l’applicazione è entrata in produzione, consentendo la realizzazione la realizzazione di un intero lotto di serbatoi.

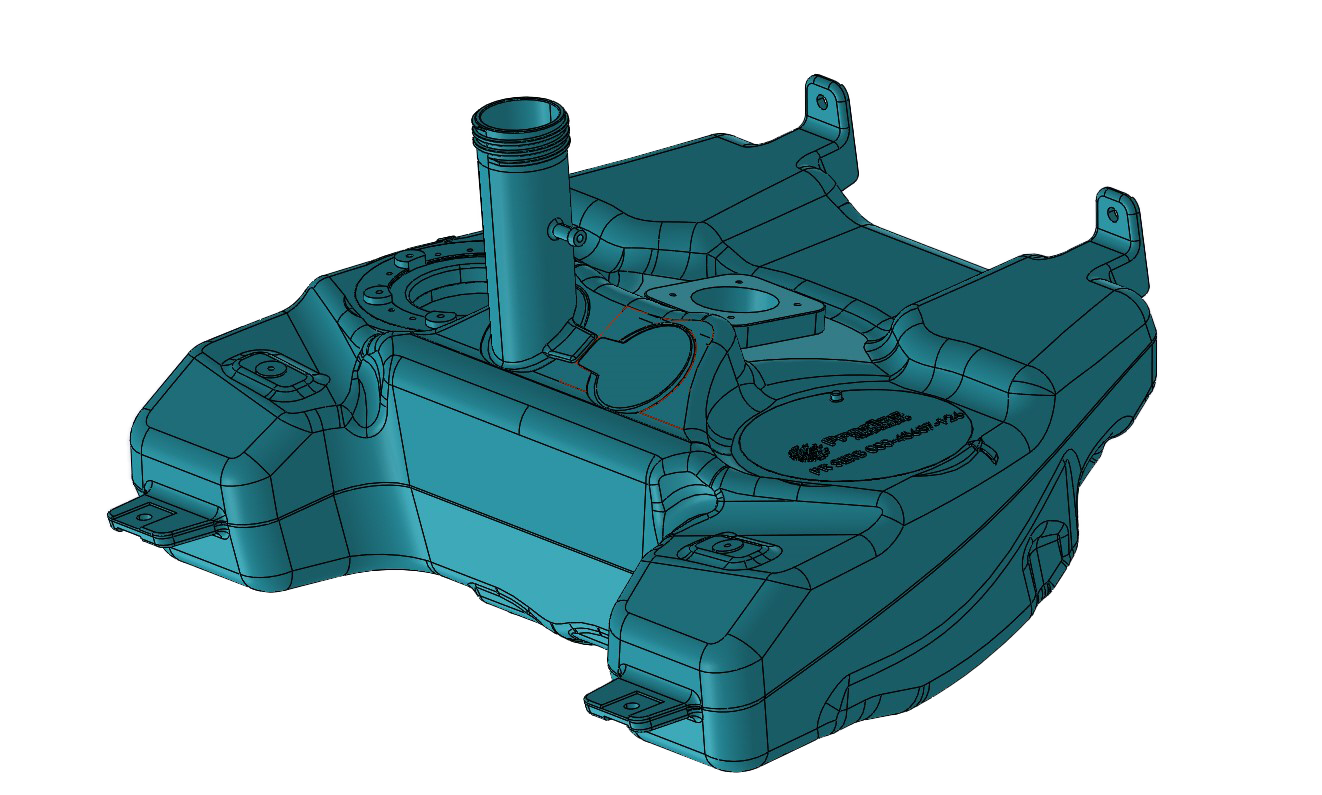

Grazie alle tecnologie avanzate di additive manufacturing e ai nuovi materiali, Prosilas ha conseguito la realizzazione di un prodotto “as-built” , cioè pronto per l’uso, senza compromettere gli aspetti funzionali.

L’adozione della tecnologia SLS (Selective Laser Sintering) ha permesso la creazione di parti complesse senza supporti di stampa, contribuendo a velocizzare i tempi e a ridurre i costi di produzione. Il processo produttivo è stato attentamente ottimizzato per adattarsi alle geometrie della parte e alle lavorazioni post-processo necessarie per garantire l’impermeabilizzazione del prodotto finito.

Questo innovativo serbatoio, sviluppato presso la sede di Civitanova Marche, è stato progettato considerando le esigenze specifiche dei settori auto, motocicli, ciclomotori, veicoli pesanti, veicoli per trasporto pesante e macchine agricole.

Il materiale con cui è stato realizzato è il PA2200 o comunemente detto poliammide; serbatoi e applicazioni di questo tipo si possono ottenere anche in Alumide, PA12 GF, PA2210 FR.

Inoltre forniamo finiture personalizzate per ogni tipo di richiesta specifica del cliente.

Gli obiettivi di questo progetto erano l’impermeabilizzazione, l’eliminazione del rilascio di particelle di polvere e la minimizzazione degli strati di materiale aggiunti (per conservare peso e dimensioni). I vantaggi ottenuti includono una notevole velocità di produzione e un significativo miglioramento delle prestazioni meccaniche, dimostrando la validità della strategia implementata da Prosilas.

La stampa 3D non solo accelera la produzione, ma aggiunge anche flessibilità immediata. Riducendo i tempi di sviluppo, possiamo rispondere rapidamente alle esigenze del cliente. La produzione just-in-time elimina le attese per stampi costosi, migliorando l’efficienza complessiva.

Gli aggiornamenti del prodotto sono rapidi e si adattano prontamente ai feedback del cliente. La produzione on-demand riduce gli sprechi e ottimizza gli inventari. Inoltre, la possibilità di personalizzazione in tempo reale consente una produzione allineata alle esigenze del mercato.

Le soluzioni offerte e la rapidità di esecuzione hanno orientato la scelta verso la produzione in serie.

Questo risultato è motivo di orgoglio per noi: sottolinea l’efficacia delle nostre proposte e la capacità nel soddisfare le esigenze del cliente con efficienza e tempestività.

La pagina richiesta non è stata trovata. Affina la tua ricerca, o utilizza la barra di navigazione qui sopra per trovare il post.