Know-how a disposizione di ogni settore Settori diversi richiedono all’Additive Manufacturing...

Soluzioni AM sempre vincenti grazie a speciali blend di materiali

Know-how a disposizione di ogni settore

Settori diversi richiedono

all’Additive Manufacturing soluzioni diverse.

Sfruttando un workflow dinamico, siamo in grado di declinare un vasto know-how costruito in tema di processi e materiali per la stampa 3D e trovare il mix di competenze e applicazioni più adatto alle singole esigenze della clientela.

Mettiamo in campo le nostre conoscenze e sperimentiamo nuove soluzioni in itinere.

Settori di applicazione

I settori in cui otteniamo maggiori richieste e migliori risultati:

- Automotive (20% dell’attività)

- Industriale (17%)

- Fashion (17%)

- MotorSport & Racing (8%)

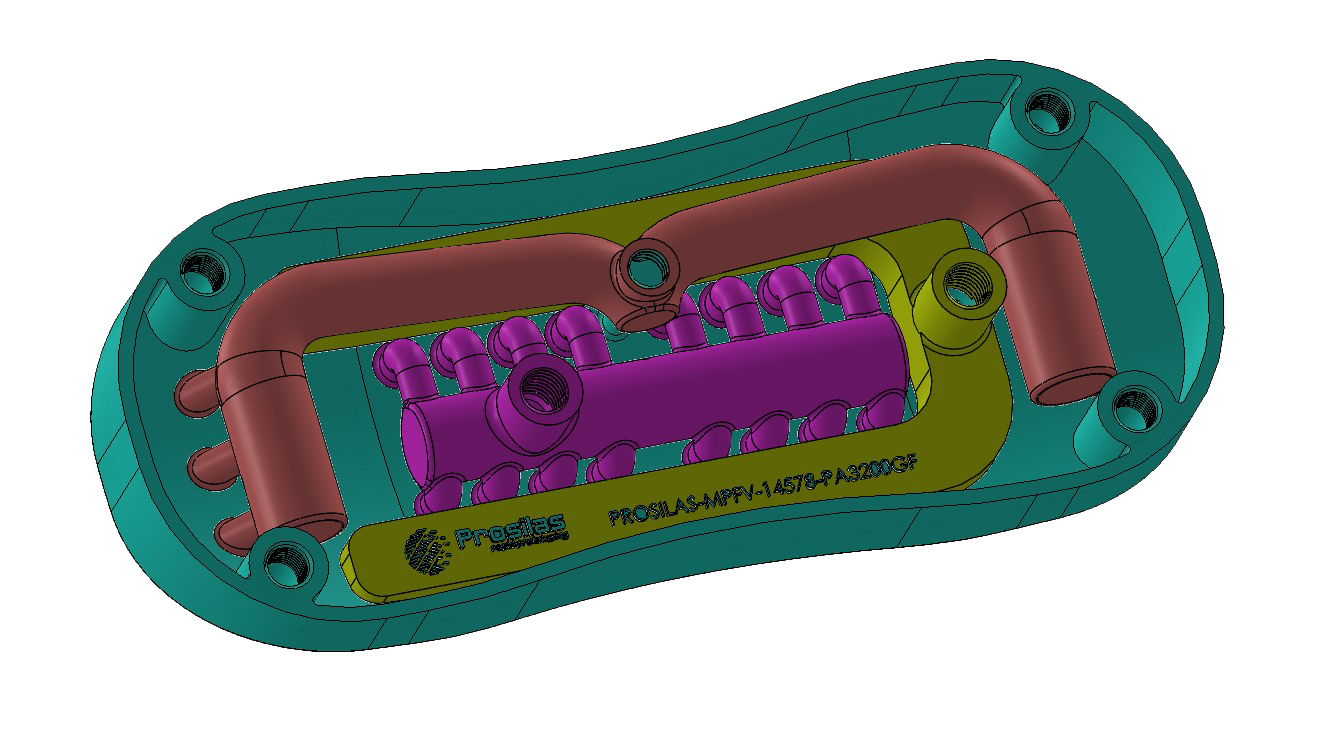

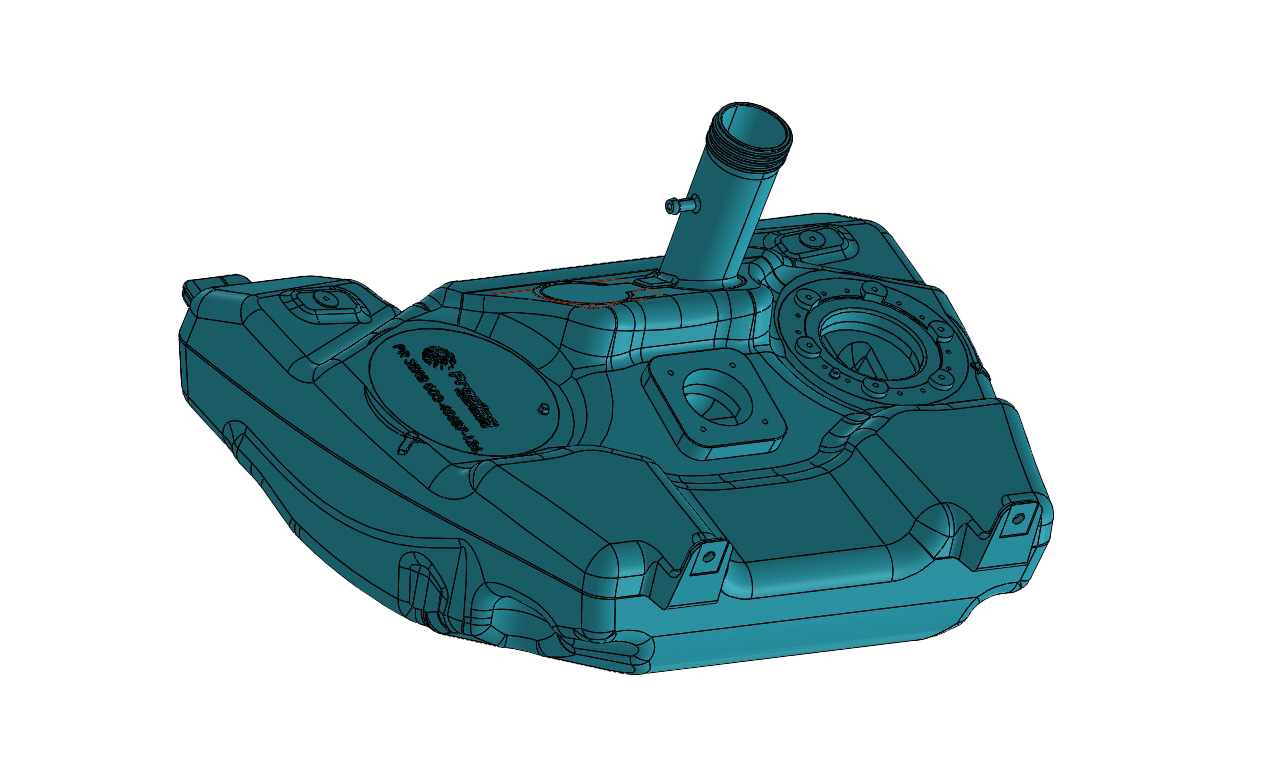

Il nostro tecnico Roberto Nasini spiega che l’esigenza principale dei clienti “ MotorSports & Racing” è quella di coniugare:

- resistenza

- leggerezza

- rapidità di realizzazione.

Oltre alla velocità del processo, sono i materiali a fare la differenza!

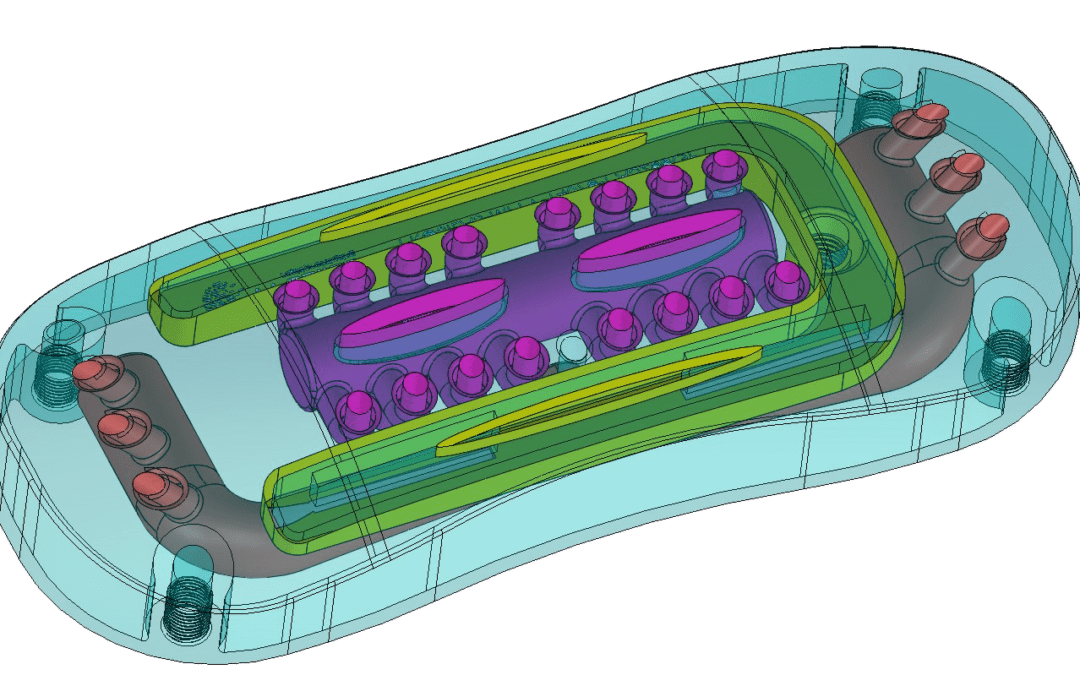

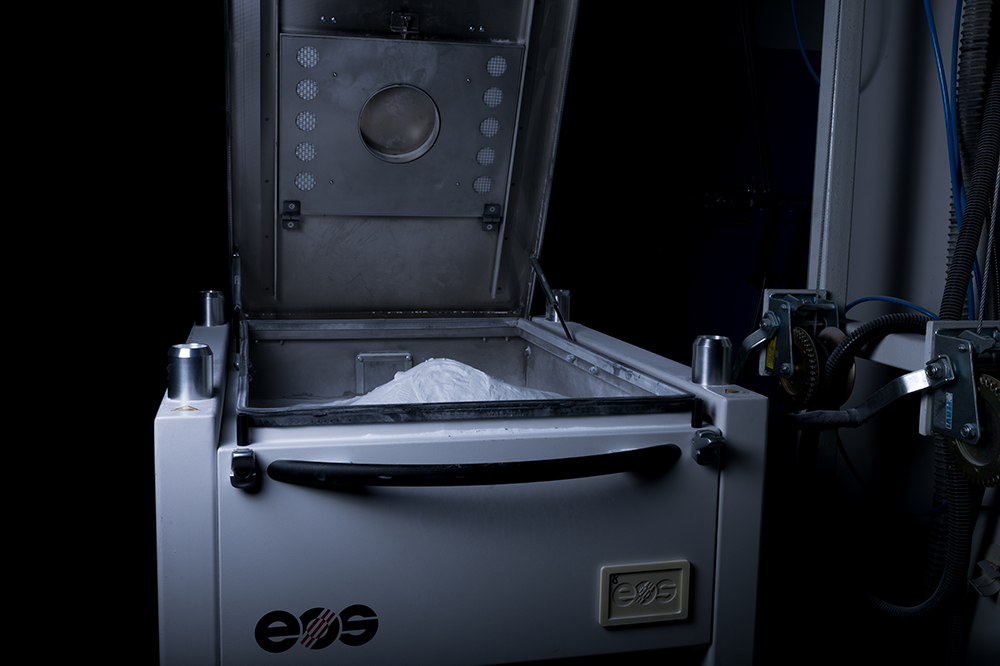

Al momento, Prosilas è l’unico produttore in Europa a utilizzare il caricato carbonio anche per parti di grandi dimensioni. Siamo stati, infatti, i primi a testare l’ALM603CF su una stampante 3D P770 di EOS, riuscendo anche a dribblare le tradizionali difficoltà sull’asse Z, (notoriamente più debole degli altri) grazie allo studio di parametri-macchina adatti.

Riguardo al finishing, i clienti richiedono spesso la finitura con il fondo lisciato: per questo viene utilizzato un primer per rimuovere le ruvidità, e dare maggiore estetica e aerodinamica.

Blend diversi: la soluzione strategica per l’uso funzionale ed estetico dei materiali additivi

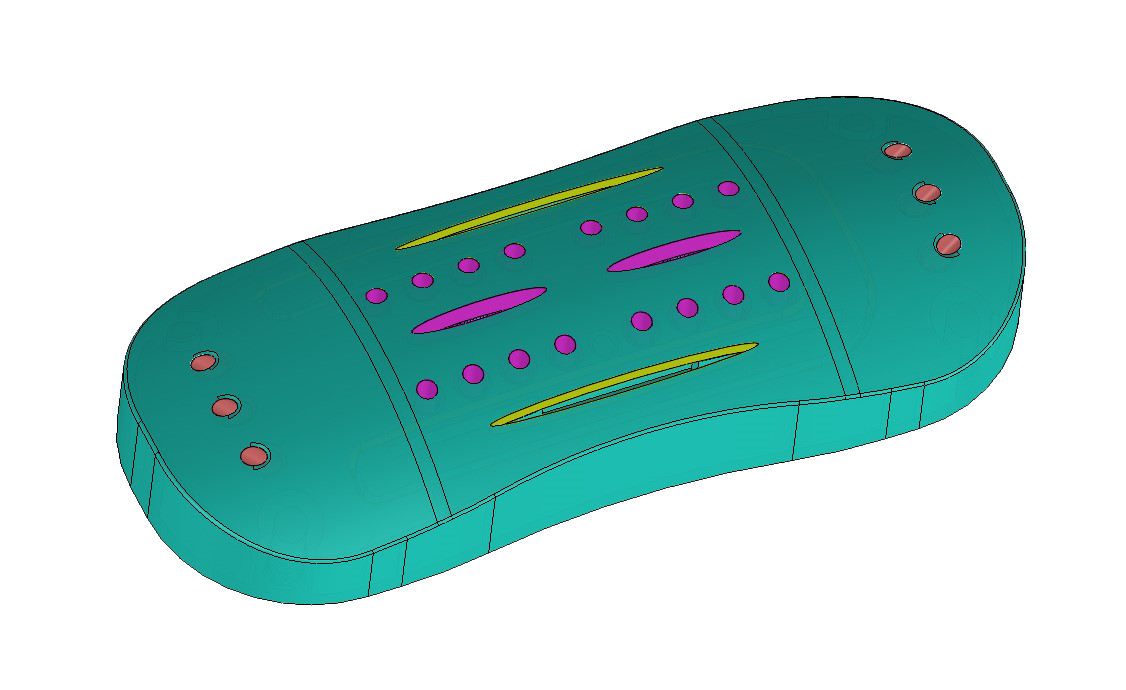

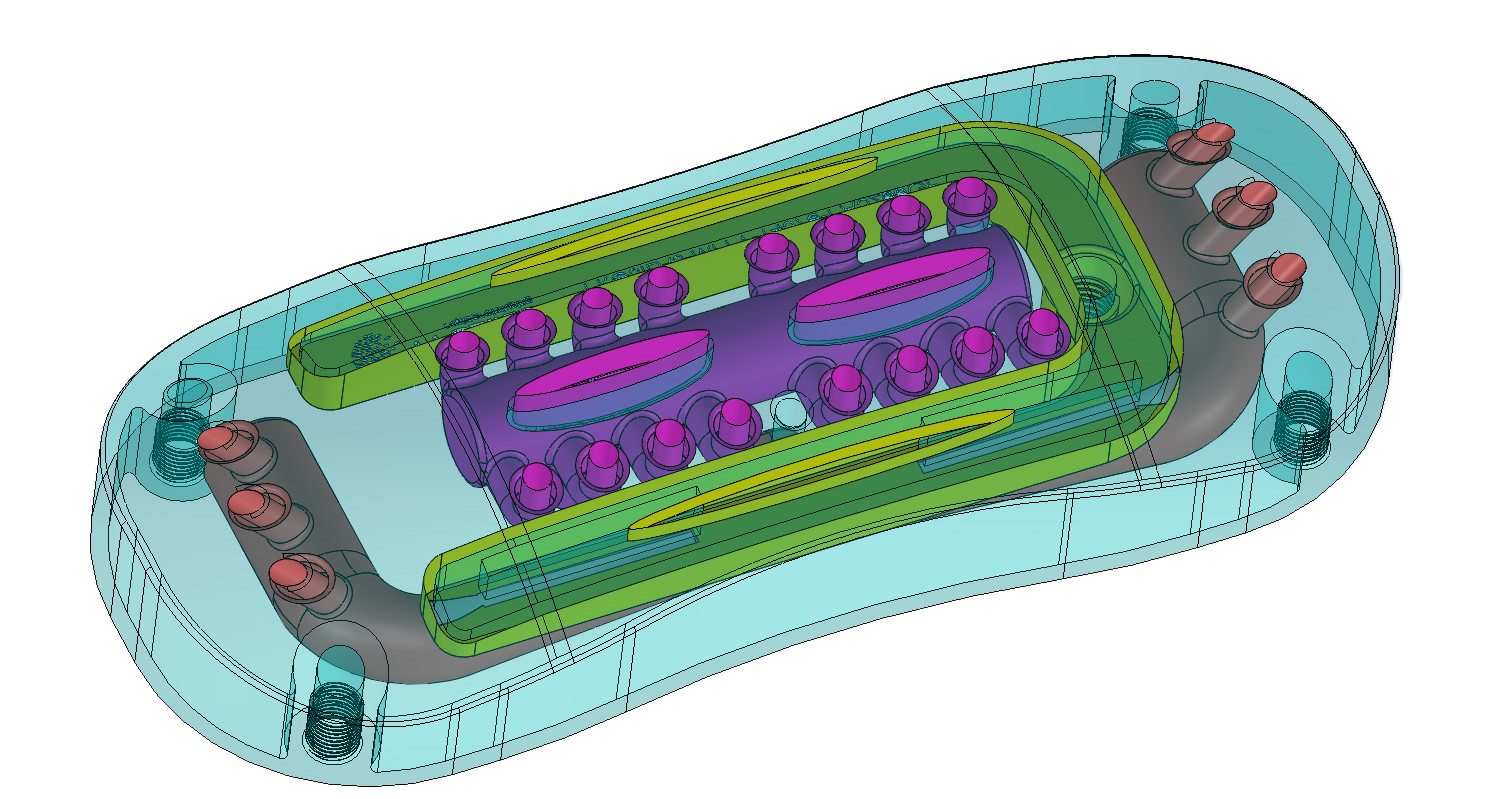

Nel settore industriale lavoriamo soprattutto per la creazione di prototipi e per la produzione di attrezzaggi e posaggi, stampando le parti che vanno all’interno delle catene produttive.

I prototipi possono essere estetici (solitamente in poliammide) oppure estetici e funzionali insieme: in questo caso richiedono mix più resistenti – come caricato vetro, caricato alluminio o caricato carbonio – ad esempio, per sopperire ad una maggiore resistenza termica o meccanica.

A seconda delle esigenze, si possono creare dei componenti (di solito posaggi) composti da due parti una rigida in poliammide e una in tpu più morbida in grado di evitare graffi ed abrasioni.

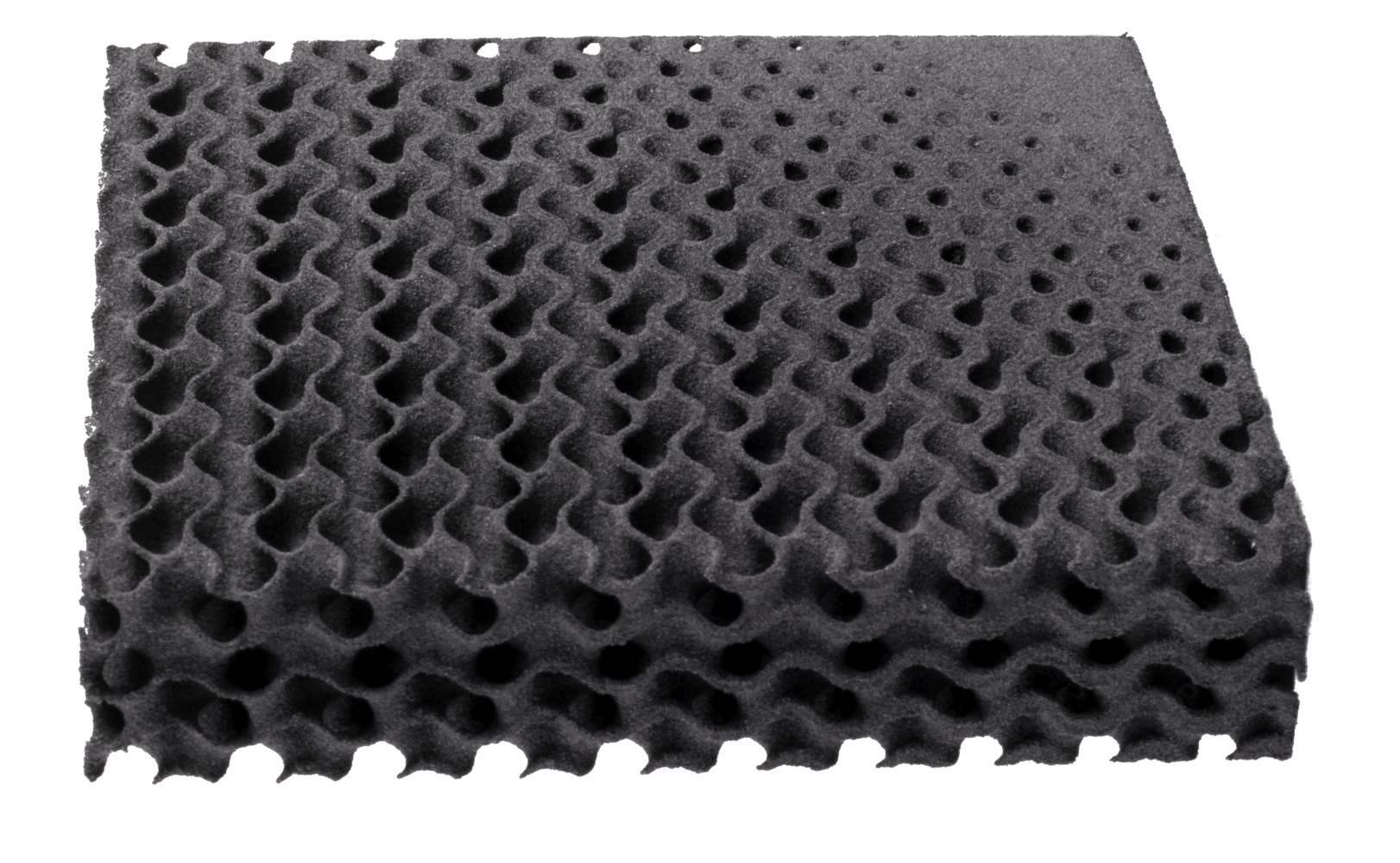

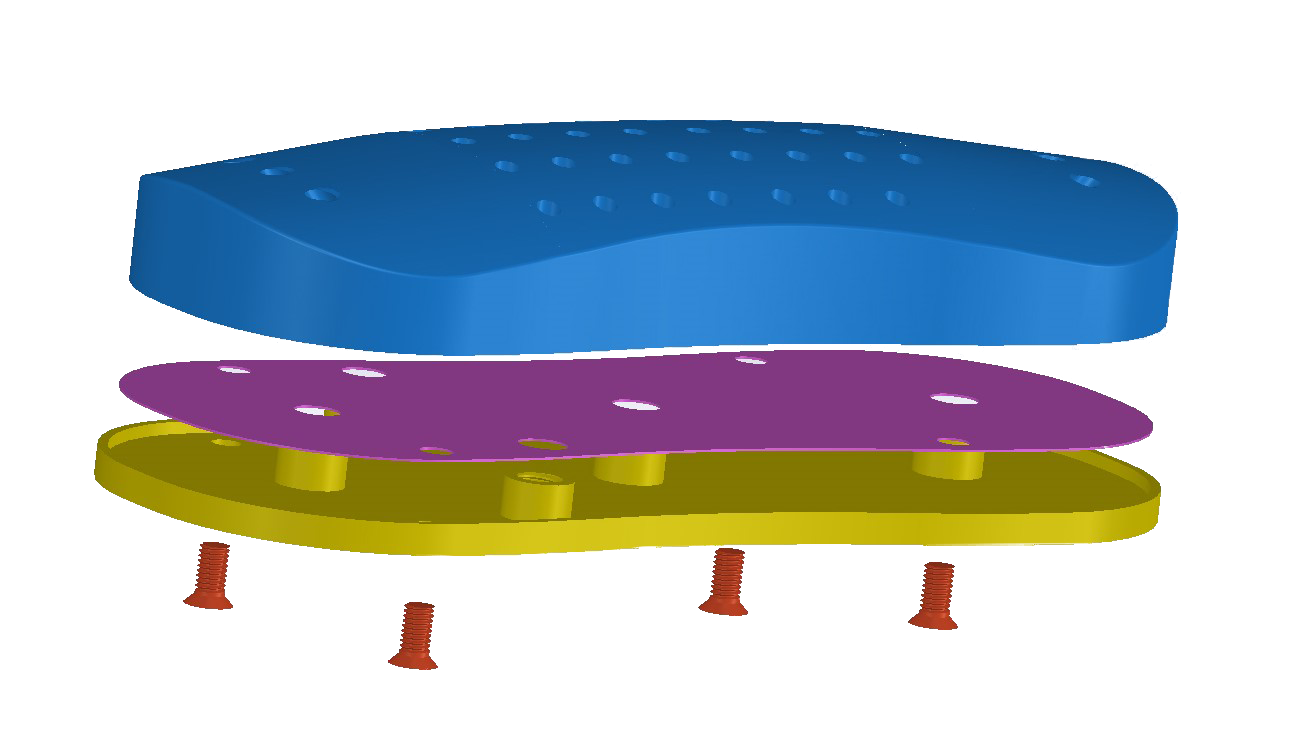

Il TPU bianco o nero ,inoltre, è il materiale largamente utilizzato nel comparto fashion: si lavora molto sia con la realizzazione di prototipi sia con la produzione in serie di scarpe, borse e gioielli.

Proprio grazie alla possibilità di produrre in serie è nata un’iconica suola in TPU con una complessa struttura voronoi, la suola Skeleton di Philipp Plein , flessibile in alcune parti e più rigida in altre.

“Per oggetti come questi”, spiega Nasini, “è importante bilanciare il design con la funzionalità e capire qual è la densità giusta che, a seconda degli svuotamenti possibili, fa differenza su spessori, flessibilità e morbidezza. Il tutto in un pezzo monolitico, non assemblato. I risultati sono stati così convincenti che dalle 560 realizzate nel 2021 si è passati alle 1.735 del 2022, con altri brand che arrivano perché queste possibilità sono un grande plus per i creativi”. Roberto Nasini

Il lavoro sul materiale influenza anche il finishing

Grazie a colorazioni ad hoc: il TPU pigmentato di nero, ad esempio, evita la verniciatura della suola e quindi la sua perdita di colore quando si consuma.

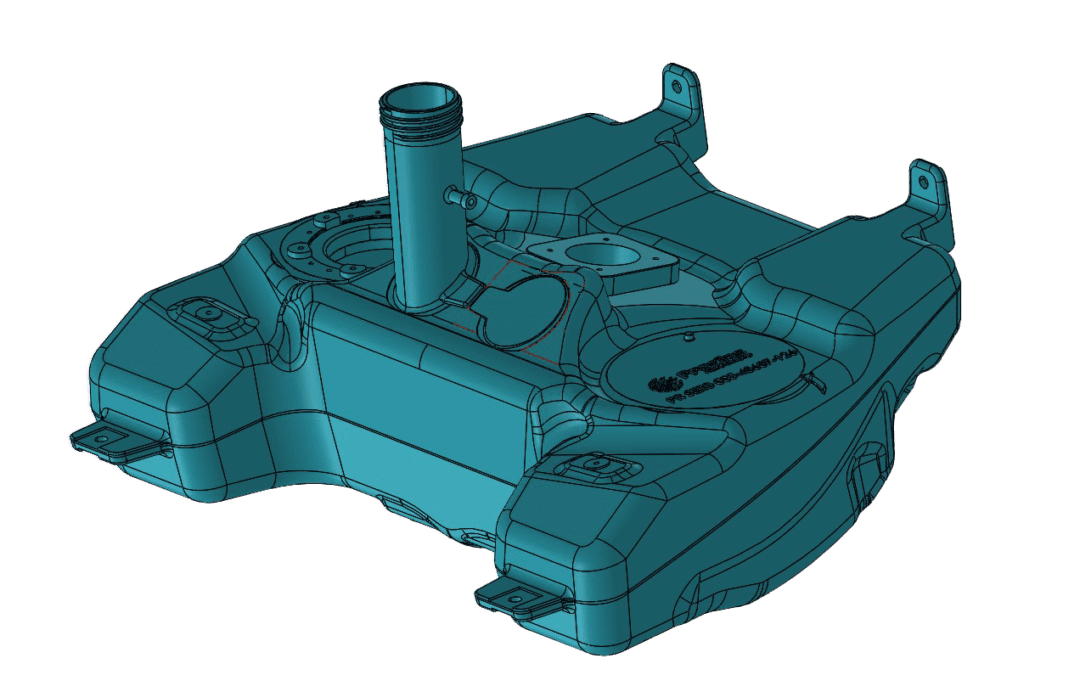

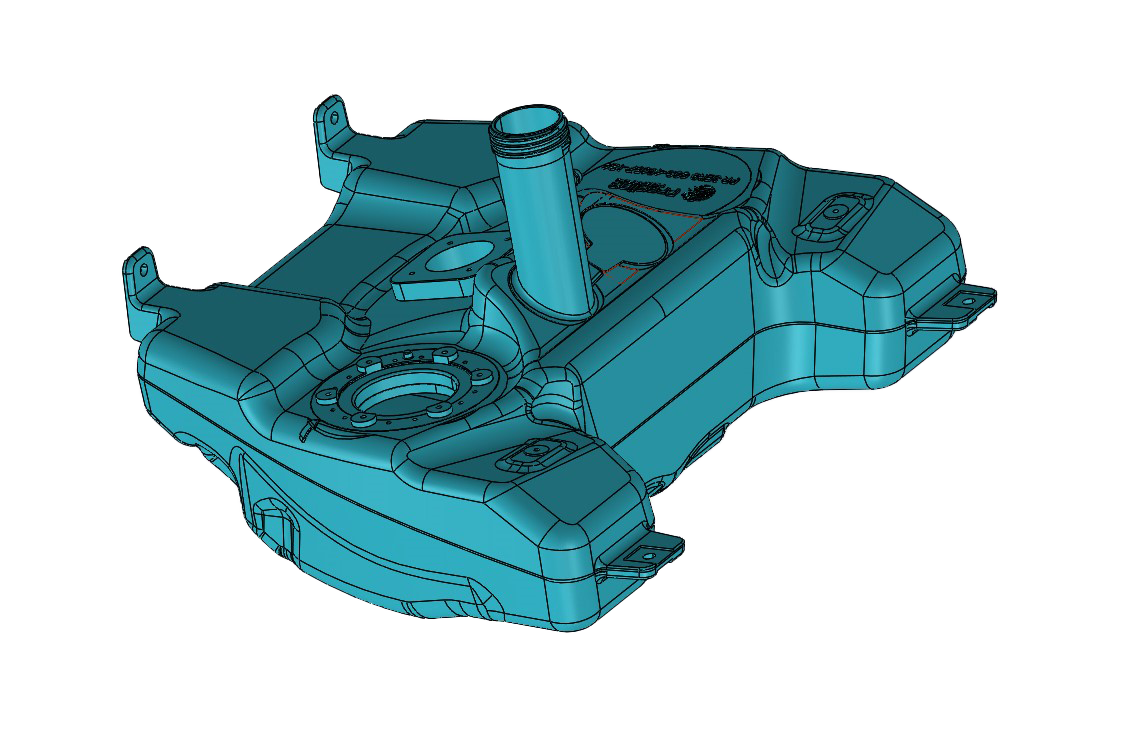

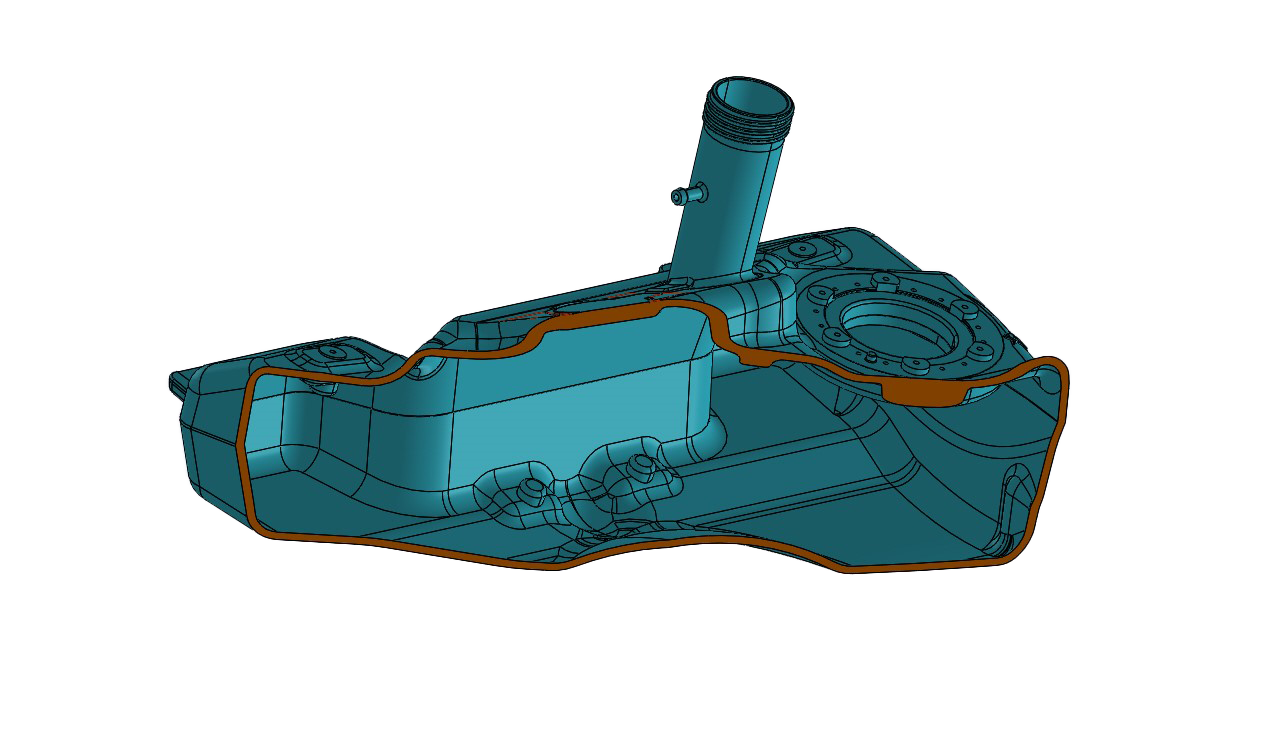

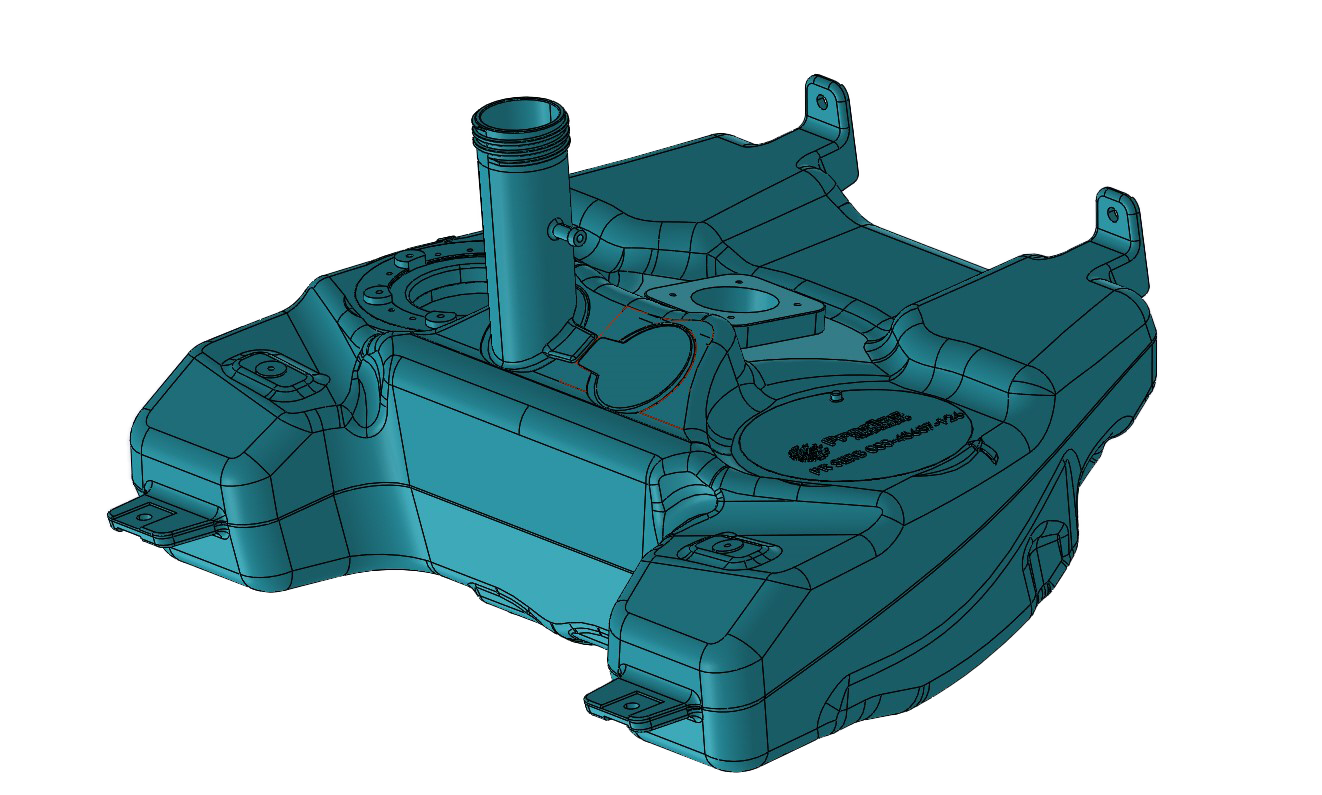

Il settore dell’Automotive, quello in cui realizziamo la percentuale più consistente del nostro business, riassume tutto quello che l’azienda realizza negli altri settori. I risultati dipendono anche dai materiali, per cui si lavora sulla Poliammide quando si punta sull’estetica e su caricato vetro, caricato alluminio e caricato carbonio per la funzionalità.

In generale, non ci sono settori merceologici da escludere. Le esigenze cambiano rapidamente e le consegne in poco tempo diventano cruciali: per questo si lavora per ottimizzare la velocità delle macchine e per raffinare le performance dei materiali.

Aumentando, così, la competitività rispetto alla tecnologia tradizionale.