Nessun risultato

La pagina richiesta non è stata trovata. Affina la tua ricerca, o utilizza la barra di navigazione qui sopra per trovare il post.

La stampa 3D sta facendo grandi progressi nel settore industriale, anche grazie ai nuovi sistemi di finitura e colorazione automatizzata per prototipi e componenti finiti.

E noi di Prosilas non restiamo a guardare!

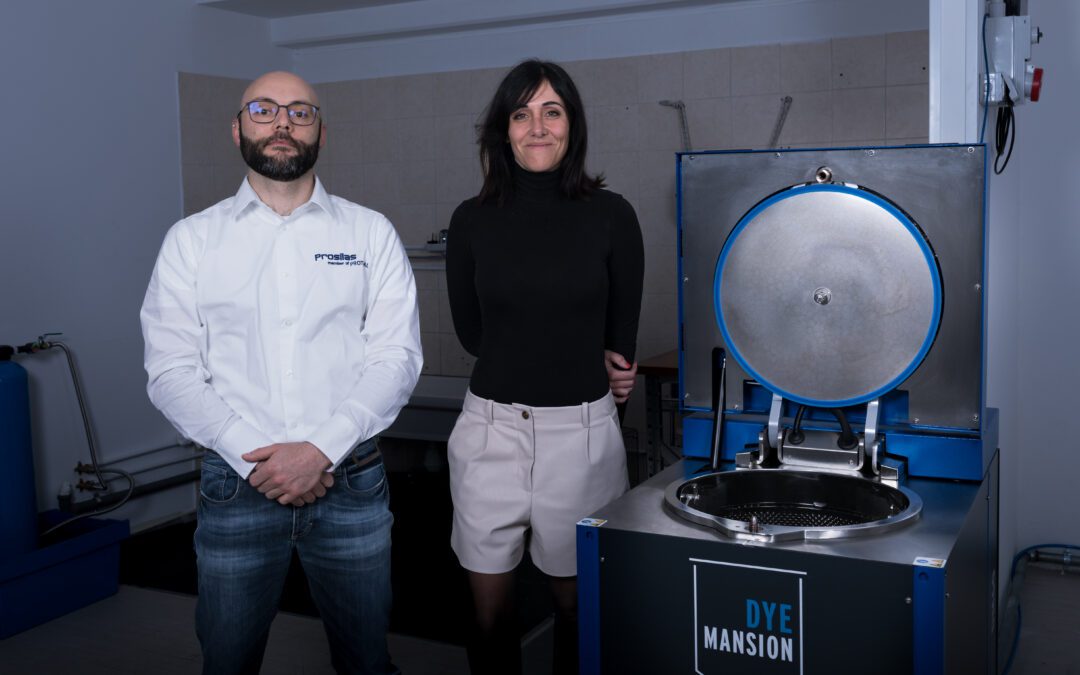

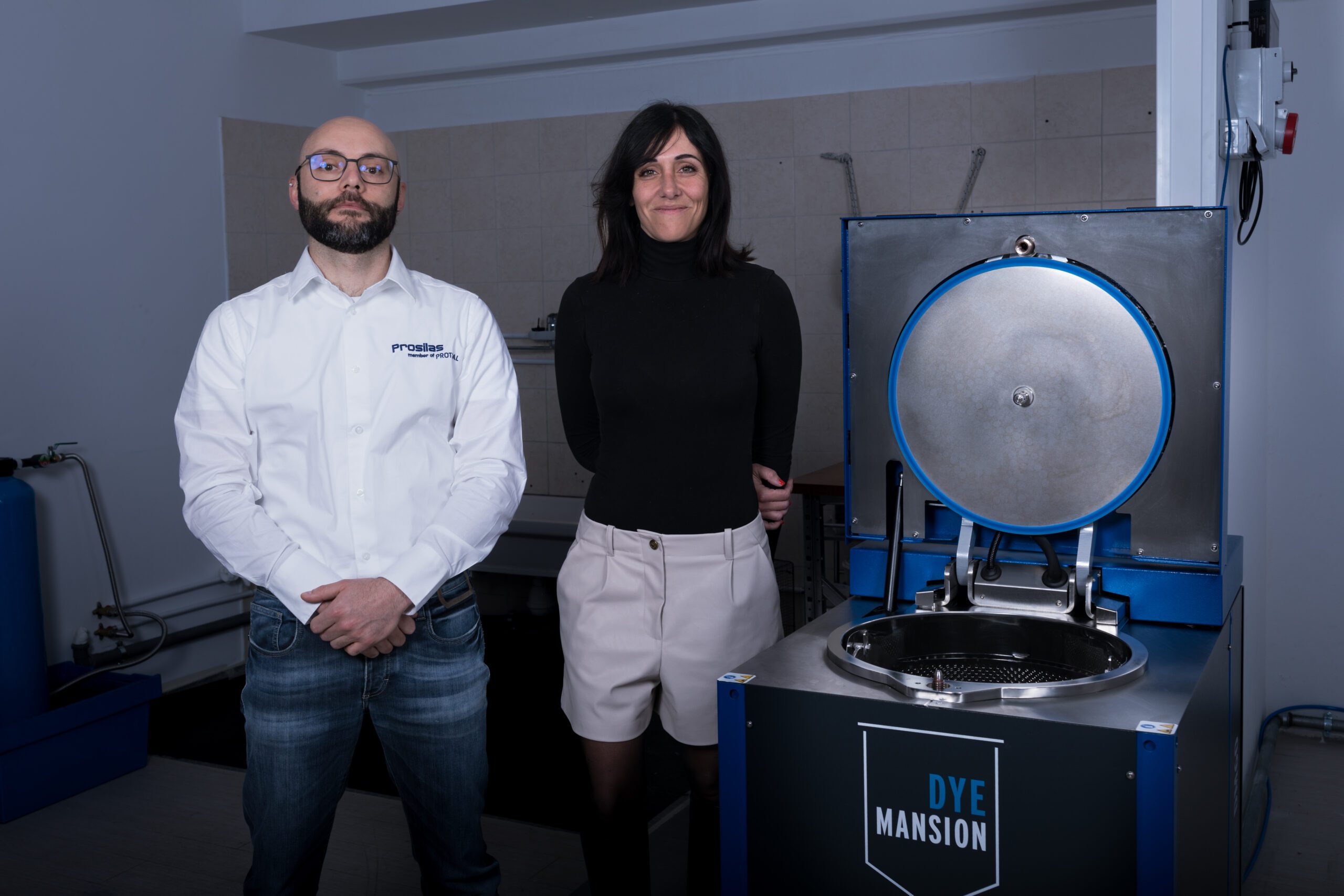

Abbiamo infatti implementato il nostro parco macchine con il sistema di colorazione automatizzata DM60 DyeMansion, chiudendo così il ciclo di post-produzione già presente in azienda.

“Avevamo in azienda già altri due macchinari DyeMansion per le finiture, i modelli Powershot C e S, perciò decidere di puntare sempre su questo marchio anche per automatizzare la colorazione è stata la miglior scelta – racconta Vanna Menco, CEO di Prosilas – Grazie alla collaborazione con Energy Group (Digital Manufacturing Partner e azienda del Gruppo SolidWorld Group) abbiamo identificato e costruito il pacchetto ideale per le nostre esigenze e ne siamo pienamente soddisfatti. In precedenza la colorazione veniva fatta tramite un processo manuale che richiede tempo, attenzione e la costante presenza di un operatore. Ora possiamo offrire ai nostri clienti un prodotto migliore e ripetibile anche per produzioni su scala industriale”.

Il sistema di colorazione industriale di DyeMansion è una grande aggiunta per Prosilas, in quanto offre una tecnologia avanzata che consente di ottenere in breve tempo colori vibranti e duraturi su una vasta gamma di materiali stampati in 3D: Pa2200, PA12 ALU, Pa12GF, Flame Retardant e TPU. Si ottengono, così, parti che possono essere paragonate, anche dal punto di vista estetico, a quelli prodotti con lo stampaggio ad iniezione.

Un grande salto di qualità, che ci consente di soddisfare richieste per le più disparate applicazioni nei settori consumer goods, packaging, lifestyle, industriale e automotive.

I nostri clienti potranno ottenere parti in 3D con un’ottima finitura superficiale come ad esempio parti interne di autovetture, carter o parti di macchinari industriali, oggetti per allestimenti e personalizzazioni, oggetti ad uso finale con colorazioni perfettamente ripetibili anche per tirature importanti.

“Avendo il work flow completo con sistemi DyeMansion, ora possiamo decisamente soddisfare sempre più aree di applicazione. In particolare possiamo passare, anche per quanto concerne le finiture, dal mondo dei prototipi e pre-serie a quello della produzione industriale – conclude Vanna Menco – Possiamo ora offrire elementi 3D di alto livello estetico, soddisfacendo settori come quelli del consumer goods, packaging, lifestyle e automotive. Ottenere parti interne di autovetture, carter o parti di macchinari industriali, oggetti per allestimenti e personalizzazioni, oggetti ad uso finale con colorazioni perfettamente ripetibili anche per tirature importanti è per noi, e per la nostra offerta, un grande salto di qualità”.

Un ciclo di colorazione ripetibile, automatizzato e affidabile, offre ai nostri clienti un’alternativa meno costosa alla colorazione manuale. Per questo abbiamo confermato DyeMansion, azienda tedesca specializzata nella colorazione e finitura di parti stampate con tecnologia additiva, come fornitore ufficiale.

La loro tecnologia DM60 ad alta precisione consente una riproduzione fedele dei colori, offrendo un’ampia gamma di tinte disponibili.

PA2200,PA12 ALU, PA12GF, PA2210 FR e TPU.

L’acquisizione della macchina Dyemansion dimostra l’impegno di Prosilas nel fornire alle aziende tutta l’innovazione tramite sistemi sempre più avanzati.

L’utilizzo delle più recenti tecnologie per migliorare i processi di produzione e garantire la massima soddisfazione a un’industria pronta a crescere.

Prosilas ha svolto un ruolo chiave nella realizzazione del progetto di Armotia, una ditta con sede ad Osimo che si è dedicata alla progettazione e produzione di moto elettriche da cross ed enduro. Grazie alla collaborazione tra queste due aziende, è stato possibile creare prototipi innovativi e di alta qualità, che rappresentano una vera e propria rivoluzione nel mondo del motociclismo.

ARMOTIA presenta DUE X e DUE R, le prime due moto di serie elettriche con due ruote motrici a ripartizione elettronica della coppia.

Le nostre moto hanno caratteristiche di motricità eccezionali, che ti regaleranno sensazioni di guida incredibili per vivere ogni tipo di tracciato, on e off road, come non è mai stato possibile.

Le ARMOTIA, oltre a tutto questo, offrono di serie features e possibilità davvero intelligenti. Come lo smartphone integrato per fare video, controllare le prestazioni, salvare i dati della telemetria e condividere ogni tuo percorso. O come la possibilità di personalizzare le parti più accattivanti delle carene con la stampante 3D, per rendere ancora più “special” le moto più special che hai mai visto. Perché se è vero che due ruote muovono l’anima, con ARMOTIA scoprirai che due ruote motrici lo fanno decisamente meglio.

Dal sito di Armotia

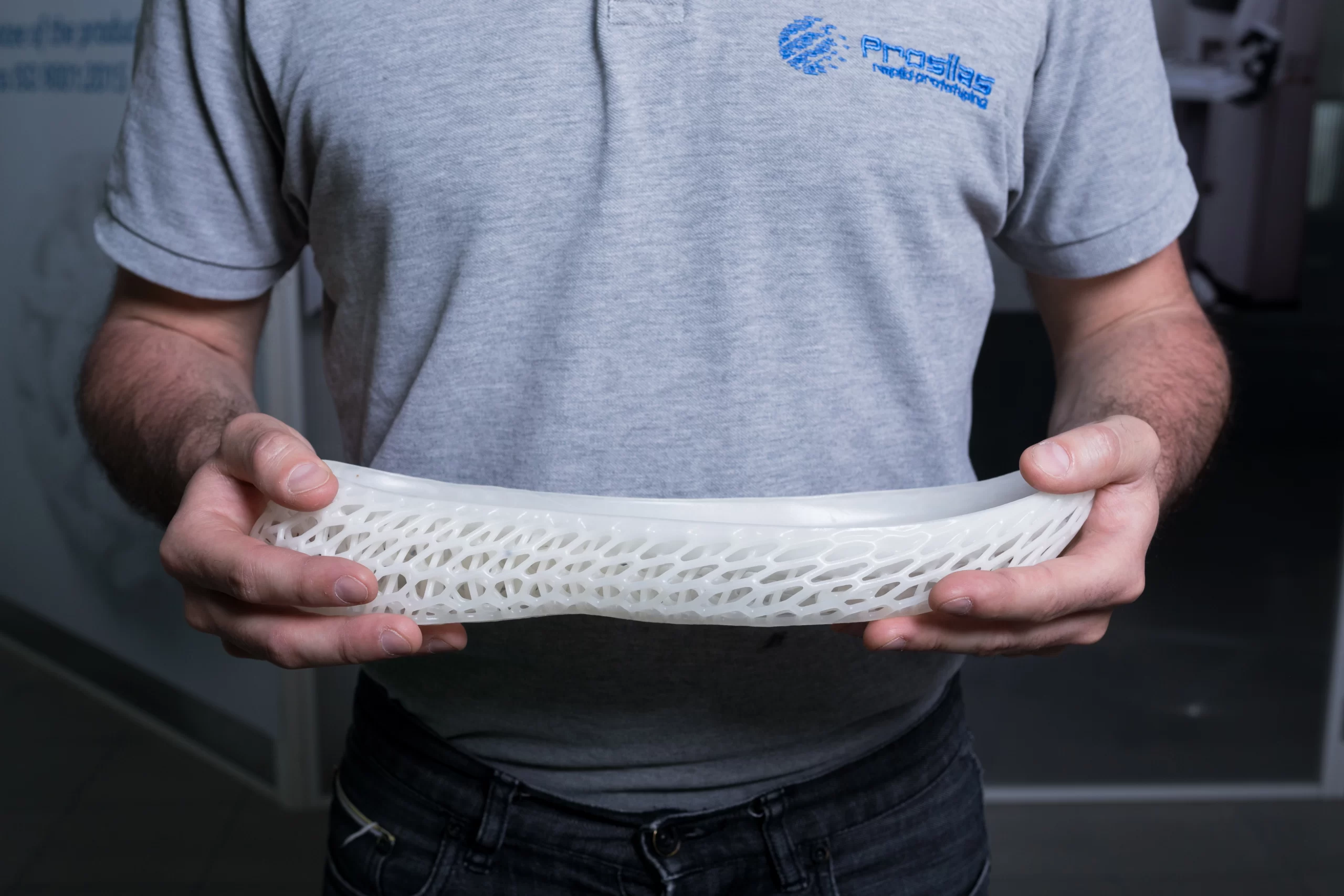

Armotia ha puntato sulla tecnologia della stampa 3D per la produzione di parti e componenti per la realizzazione dei prototipi delle moto DUE R e DUE X. In questo contesto, Prosilas ha fornito un supporto prezioso grazie alla sua competenza in fatto di materiali e finiture per gli oggetti 3D.

Grazie alla consulenza fornita da Prosilas, Armotia ha potuto scegliere i materiali più adatti per la realizzazione dei suoi prototipi, garantendo un elevato livello di resistenza e finitura superficiale: PA12 ALU e poliammide caricata vetro (PA12 GF) per carene e scocche.

il PA12 caricato alluminio è un materiale molto resistente e che presenta una buona finitura superficiale, rendendolo ideale per la realizzazione di parti che richiedono una finitura di alta qualità. Inoltre, questo materiale può essere facilmente verniciato, permettendo di personalizzare ulteriormente i prototipi realizzati.

La poliammide caricata vetro, invece, è un materiale altamente resistente, che si presta perfettamente alla produzione di parti che richiedono una maggiore robustezza e anche a trattamenti CNC.

Grazie alla consulenza di Prosilas, Armotia ha potuto scegliere il materiale più adatto per ogni specifica applicazione.

Questa sinergia dimostra come la stampa 3D e la consulenza di aziende specializzate come Prosilas possano fare la differenza nella realizzazione di progetti innovativi e di alta qualità.

Oltre alla consulenza sulla scelta ottimale dei materiali, offriamo consulenza su quale trattamento di post-process sia il più adatto per ottenere il miglior risultato possibile.

Il servizio post processo di verniciatura consente di ottenere parti in diverse colorazioni personalizzabili con una finitura superficiale simile a quella delle parti prodotte con lo stampaggio ad iniezione. Il nostro reparto finitura è in grado di ripodurre tutta la gamma di colori RAL e colorazioni speciali in base alle richieste del cliente.

La veniciatura, aspetto importante da considerare nella produzione di parti in 3d, conferisce un valore aggiunto in quanto consente di avere un prototipo esteticamente accattivante e vicinissimo al prodotto finale.

Grazie a tecnologie e materiali avanzati, i prototipi e le serie prodotte in Prosilas, potranno inoltre avere finiture opache, lucide e metallizzate o resitente ai raggiu UV o agli idrocarburi.

“Il cliente ha sempre le sue ragioni”, ossia esigenze specifiche che richiedono una valutazione esclusiva ed una soluzione ad hoc. Il nostro impegno nel proporci come Alleato di Produzione dalla Matematica al Post Process ci permette di tenere conto di questo aspetto, dedicando cura particolare a quest’ultima fase, ossia a tutti quei trattamenti di finitura che vengono compiuti sulla parte già prodotta, al fine di ottimizzarne al meglio funzionalità ed estetica.

Approfondiamo insieme a Marco Soldini, Responsabile Laboratorio e Post Process di Prosilas – Alleato di Produzione.

Tutti i pezzi sviluppati con additive manifacturing, siano realizzati con il polimero o con il metallo, possono ricevere trattamenti di fine processo per miglioramenti estetici e/o funzionali. Il post process (automatico o manuale) più performante e adatto viene scelto in base alle necessità e agli obiettivi che deve raggiungere il risultato finale.

Le strade possibili sono quasi sempre due:

attraverso un macchinario che l’operatore si premura solo di supportare: accendere, spegnere;

con un operatore che compie le varie operazioni richieste dal procedimento.

La scelta è determinata dal tasso di precisione necessario, anche a seconda dell’utilizzo del pezzo in questione.

In Prosilas il Manual Finishing è l’opzione privilegiata, anche se non mancano i casi in cui si utilizza l’Automated Finishing, come la lisciatura chimica e il coloring, rispettivamente un trattamento con vapore chimico e un’immersione della parte nel colore.

La lisciatura chimica è un vapore acido che applicato sul pezzo consente di lisciarne la superficie rendendola, a seconda dei casi, impermeabile, lavabile, lucida, compatibile con gli alimenti e non solo.

Esempi di oggetti che possono essere sottoposti a questo tipo di Post Process? Un serbatoio per contenere liquidi specifici, ma anche piatti e bicchieri.

Con il coloring si va invece a modificare il colore derivante dal materiale di costruzione (bianco se in poliammide, grigio se metallico, ad esempio) immergendolo in una preparazione colorata liquida che viene assorbita, coprendo eventuali imperfezioni superficiali senza alterare lo spessore.

Possono essere sottoposte a coloring componenti di design come quelle per l’occhialeria, che richiedono un colore uniforme anche nelle parti più piccole, tutte potenzialmente esposte. Oppure, possono essere parti come le pulegge, che si devono muovere all’interno di macchinari senza lasciare residui, cosa che accadrebbe se fossero verniciate.

Il Manual Finishing viene preferito non solo in tutti i casi in cui fa la differenza l’abilità dell’operatore, ma anche quando i clienti hanno un solo pezzo, assolutamente esclusivo (cosa che capita spesso nel rapid prototyping), cui applicare il post process e non è detto che ci sia un macchinario ad hoc.

Sette i risultati che i clienti di solito cercano con le finiture manuali:

A volte il processo è necessario solo su un lato del prodotto, altre volte solo su una sua parte. Prosilas stabilisce insieme al cliente, di volta in volta, quale sostanza utilizzare e se a spruzzo o a bagno, ad esempio. È diverso impermeabilizzare un thermos per le bibite, il serbatoio di una moto o una parte di uno scafo esposta alla salsedine. Bisogna considerare poi a quale tipo di manutenzione o trattamento sarà sottoposto l’oggetto, ad esempio se dovrà essere disinfettato.

Il cliente può fornire parti con fori e Prosilas deve mettere inserti filettati, affogati nel materiale, per consentire – ad esempio – di inserire viti o altre parti metalliche.

È la disposizione di particelle metalliche su plastica. È utile, ad esempio, nel caso di restauri in cui servano ricambi originali non più reperibili, da creare quindi ex novo e poi cromare.

È un altro tipo di impermeabilizzazione, escluso dal processo n°1 per questioni chimiche. Riguarda i serbatoi, ma anche tutte le parti che potrebbero entrare in contatto con il carburante, ad esempio la cover protettiva di una parte dell’auto vicina al serbatoio. È un processo molto complicato, soprattutto quando si tratta di stoccare sostanze difficili da gestire, fino a quelle considerate aggressive per le quali funziona solo il vetro.

Riguarda tutte quelle parti che si modificano a causa dell’esposizione al sole, quelle bianche o trasparenti, che ingialliscono, oppure gli oggetti per i quali il passaggio dei raggi UV determina problematiche chimiche.

Verniciando un pezzo al grezzo la superficie non risulta liscia. Applicando un fondo, invece, è priva di imperfezioni e si può decidere che sia liscia oppure opaca.

Deve il suo nome alle microsfere che formano il pulviscolo abrasivo con cui un oggetto viene trattato tramite soffiaggio, in un macchinario automatizzato. Non lascia residui.

Il post process ha utilità diverse a seconda della finalità che si immagina per l’oggetto. Il prototipo di un serbatoio, ad esempio, può essere richiesto:

Uno stesso pezzo può dunque essere destinato a utilizzi molto diversi, quindi saranno altrettanto diverse le finiture che un partner di processo come Prosilas può consigliare.

Più l’oggetto è piccolo e delicato, meno probabilmente verrà finito in un macchinario. Il processo automatizzato dà però la garanzia di un risultato più omogeneo. A volte le modalità del post process possono essere intercambiabili: scegliere la migliore in un determinato caso fa parte delle competenze dell’Alleato di Produzione. Va detto, inoltre, che il post process fornito da Prosilas non riguarda per forza oggetti prodotti con la stampa 3D: si tratta piuttosto di un servizio accessorio alla filiera produttiva, che va a soddisfare specifiche esigenze con soluzioni definite insieme di volta in volta.

In base alla nostra esperienza, c’è una grande richiesta di fondo pronto per la verniciatura, sul quale interviene poi il verniciatore del cliente, e di impermeabilizzazioni, anche alimentari, soprattutto in chiave di certificazioni FPA e materiali biocompatibili.

Responsabile di Finitura

Marco Soldini è parte del TAB – Technical Advisory Board del team Prototal.

La figura professionale di Soldini è impiegata a tutto tondo in Azienda: è R&D Finishing Manager e responsabile dei progetti speciali: ricerca e sviluppa nuove tecniche e nuove soluzioni in modo che l’Azienda abbia un’offerta sempre all’avanguardia.

Inoltre, e’ IT Manager di Prosilas.

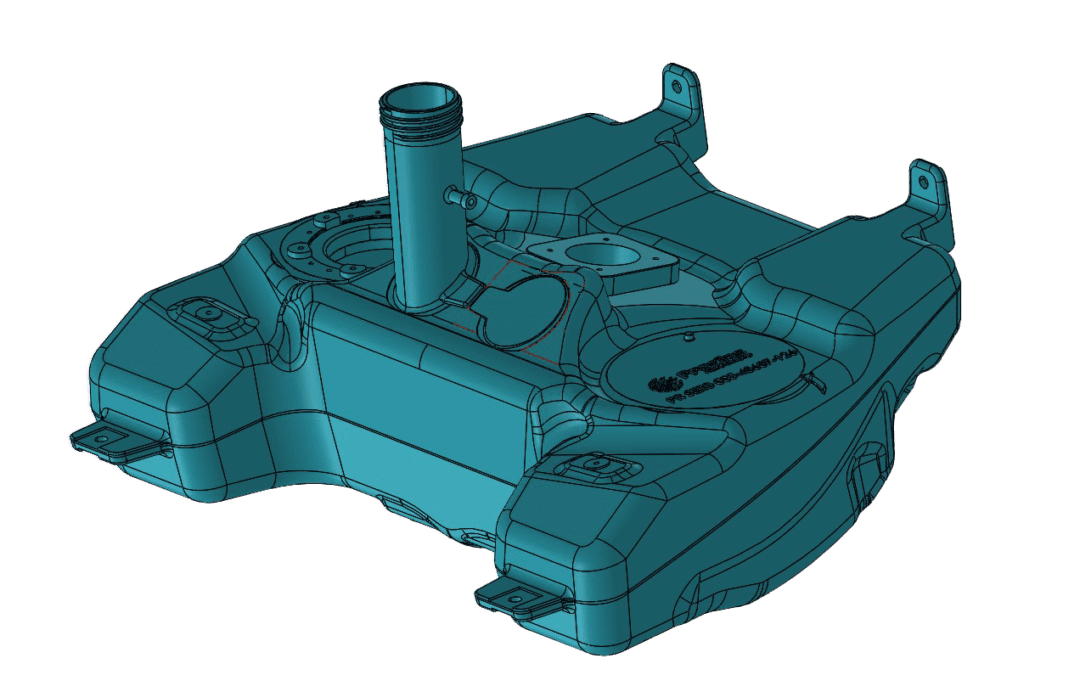

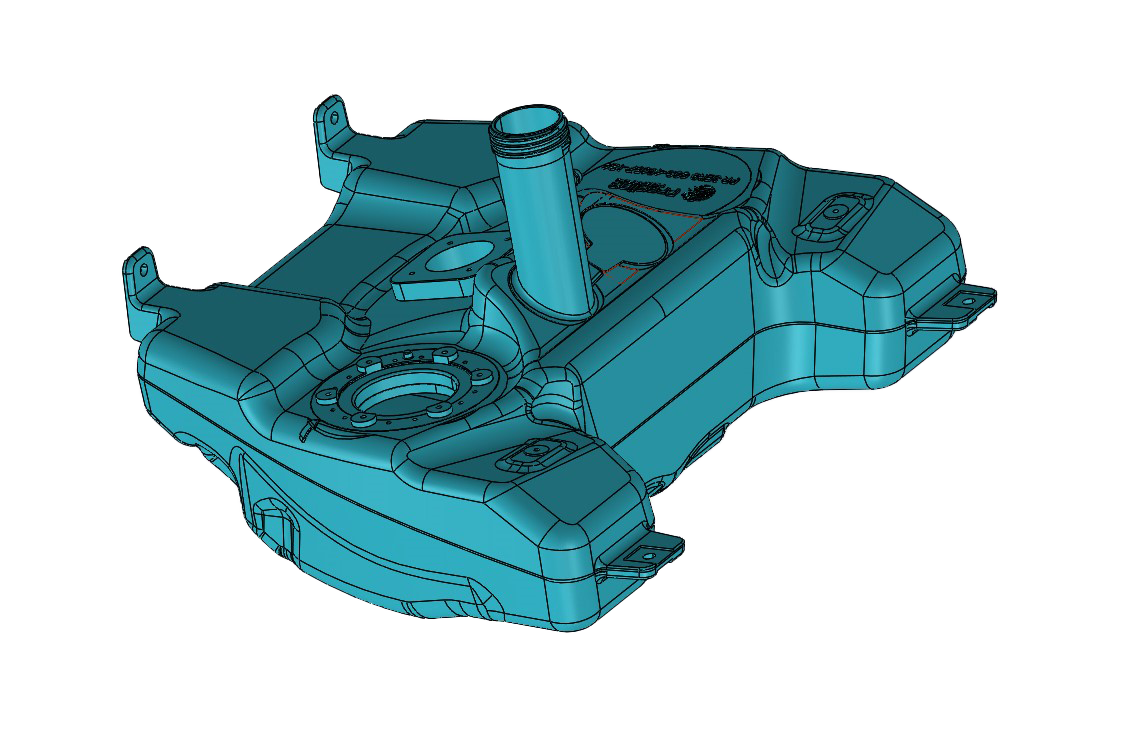

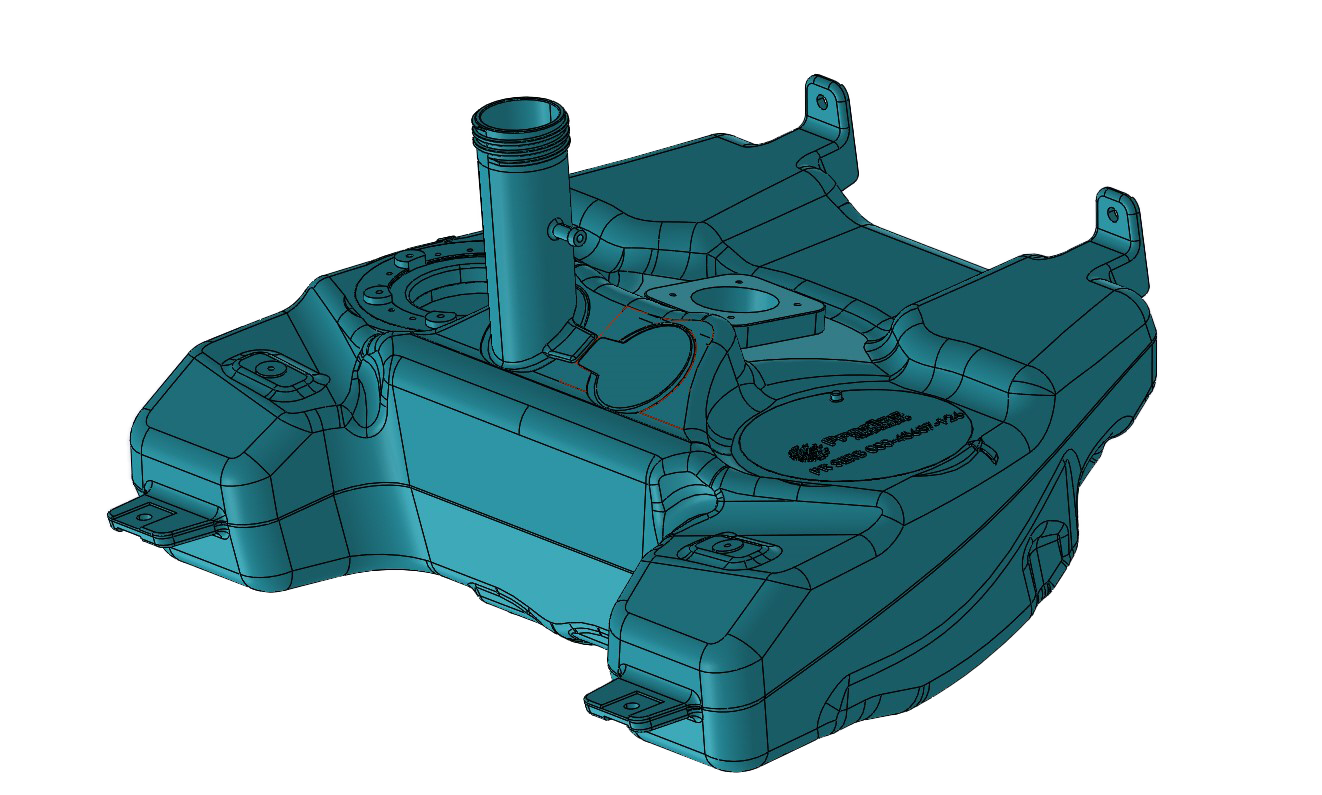

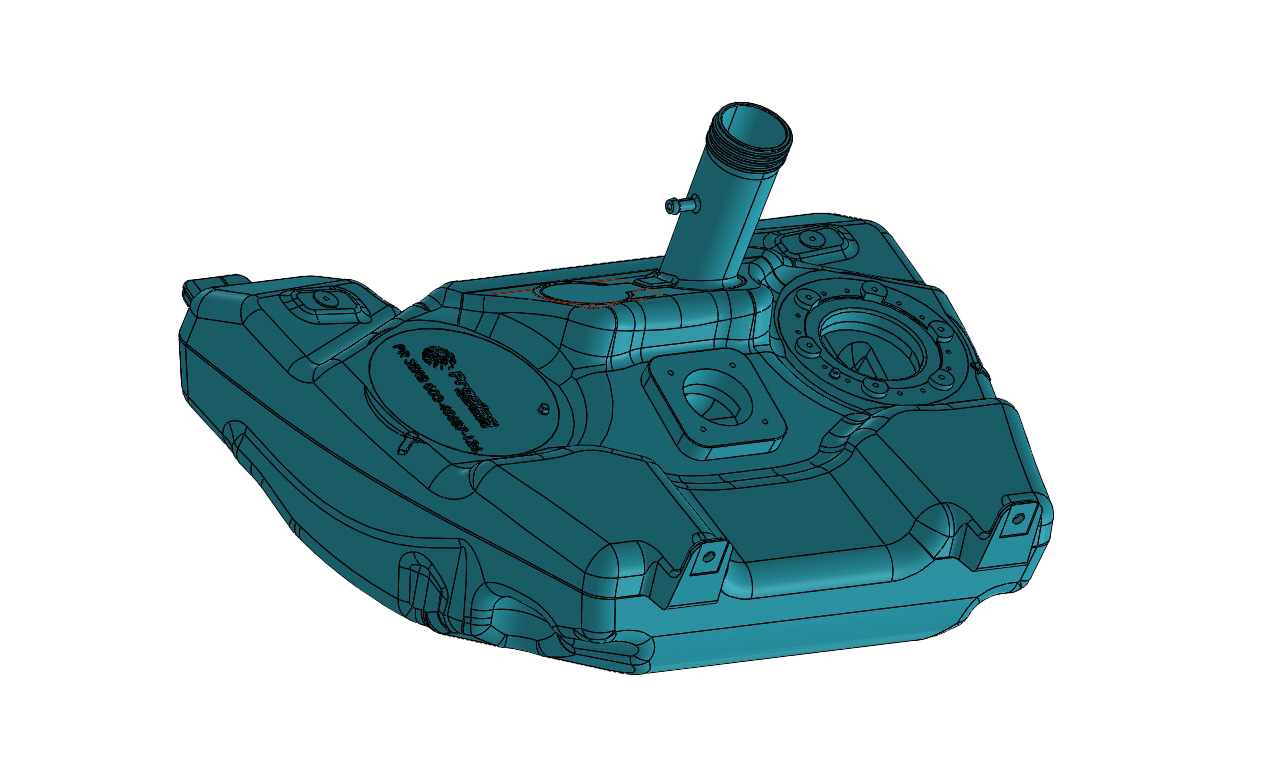

Prosilas ha utilizzato le potenzialità della manifattura additiva per progettare e stampare in 3D un serbatoio in PA2200 prototipale e funzionale destinato a test di laboratorio o collaudi.

Questo serbatoio è progettato per contenere liquidi corrosivi come benzina, gasolio, liquido glicole-etilenico, liquido freni e ATF.

Il PA2200 è un materiale di stampa 3D noto come Nylon, utilizzato con la tecnologia SLS.

Caratterizzato da eccellenti proprietà meccaniche e chimiche, rispetta gli standard biocompatibili. Trova impiego in prototipazione industriale, produzione di componenti e dispositivi medici, e nell’industria automobilistica.

La sua versatilità nella stampa SLS lo rende adatto alla produzione in serie. Le parti stampate possono subire varie finiture, come metallizzazione e verniciatura.

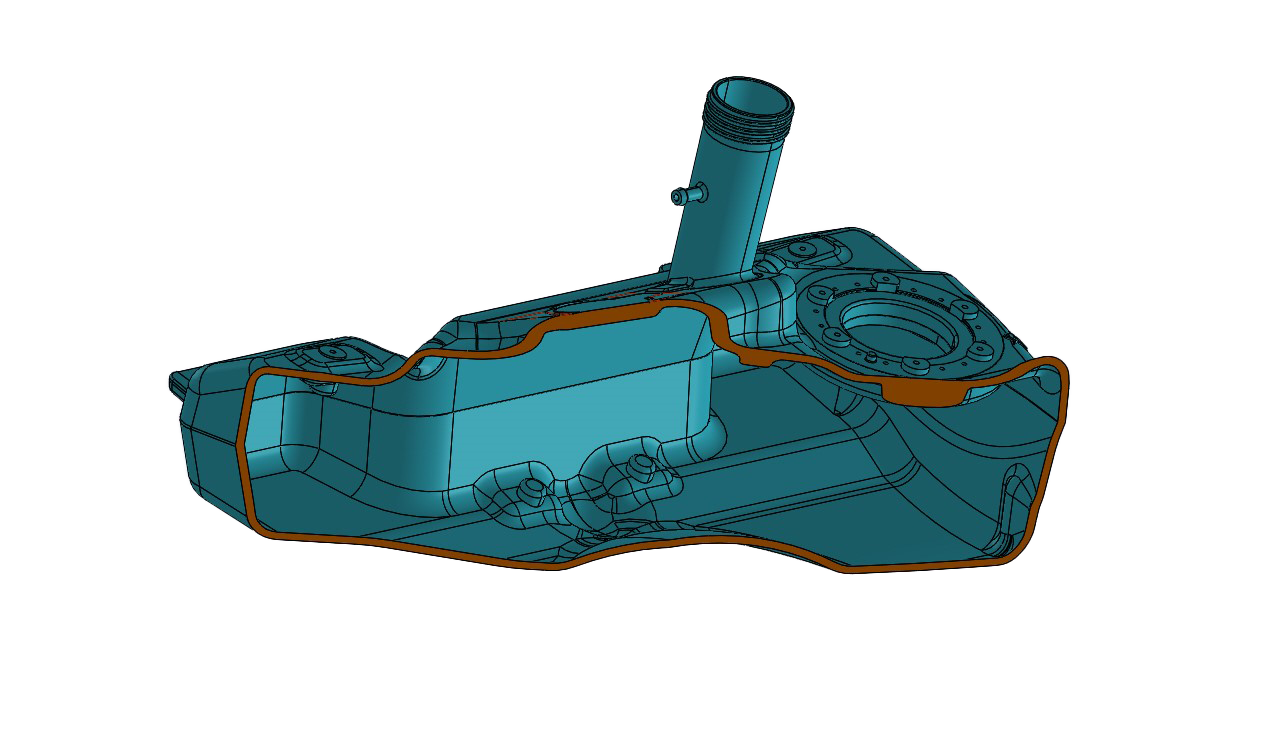

Per garantire un finishing funzionale personalizzato, Prosilas ha implementato un trattamento superficiale impermeabilizzante.

Questo trattamento è stato sviluppato per sigillare le microporosità del poliammide, eliminando il rilascio di particelle di polvere comunemente associato ai manufatti SLS, senza alterare pesi e dimensioni.

Dopo la completa validazione del processo e l’ottimizzazione del trattamento superficiale, l’applicazione è entrata in produzione, consentendo la realizzazione la realizzazione di un intero lotto di serbatoi.

Grazie alle tecnologie avanzate di additive manufacturing e ai nuovi materiali, Prosilas ha conseguito la realizzazione di un prodotto “as-built” , cioè pronto per l’uso, senza compromettere gli aspetti funzionali.

L’adozione della tecnologia SLS (Selective Laser Sintering) ha permesso la creazione di parti complesse senza supporti di stampa, contribuendo a velocizzare i tempi e a ridurre i costi di produzione. Il processo produttivo è stato attentamente ottimizzato per adattarsi alle geometrie della parte e alle lavorazioni post-processo necessarie per garantire l’impermeabilizzazione del prodotto finito.

Questo innovativo serbatoio, sviluppato presso la sede di Civitanova Marche, è stato progettato considerando le esigenze specifiche dei settori auto, motocicli, ciclomotori, veicoli pesanti, veicoli per trasporto pesante e macchine agricole.

Il materiale con cui è stato realizzato è il PA2200 o comunemente detto poliammide; serbatoi e applicazioni di questo tipo si possono ottenere anche in Alumide, PA12 GF, PA2210 FR.

Inoltre forniamo finiture personalizzate per ogni tipo di richiesta specifica del cliente.

Gli obiettivi di questo progetto erano l’impermeabilizzazione, l’eliminazione del rilascio di particelle di polvere e la minimizzazione degli strati di materiale aggiunti (per conservare peso e dimensioni). I vantaggi ottenuti includono una notevole velocità di produzione e un significativo miglioramento delle prestazioni meccaniche, dimostrando la validità della strategia implementata da Prosilas.

La stampa 3D non solo accelera la produzione, ma aggiunge anche flessibilità immediata. Riducendo i tempi di sviluppo, possiamo rispondere rapidamente alle esigenze del cliente. La produzione just-in-time elimina le attese per stampi costosi, migliorando l’efficienza complessiva.

Gli aggiornamenti del prodotto sono rapidi e si adattano prontamente ai feedback del cliente. La produzione on-demand riduce gli sprechi e ottimizza gli inventari. Inoltre, la possibilità di personalizzazione in tempo reale consente una produzione allineata alle esigenze del mercato.

Le soluzioni offerte e la rapidità di esecuzione hanno orientato la scelta verso la produzione in serie.

Questo risultato è motivo di orgoglio per noi: sottolinea l’efficacia delle nostre proposte e la capacità nel soddisfare le esigenze del cliente con efficienza e tempestività.

La pagina richiesta non è stata trovata. Affina la tua ricerca, o utilizza la barra di navigazione qui sopra per trovare il post.