Lube Volley + Prosilas Case History

Ciò che accomuna Prosilas e Lube Volley non è solo la città di appartenenza, Civitanova Marche, ma anche la voglia di vincere, punto su punto: un comune istinto di eccellere che per la titolata squadra marchigiana si traduce in trofei e scudetti, mentre per Prosilas significa trovare soluzioni sempre all’avanguardia per supportare lo sviluppo di un mercato industriale sempre più esigente. La collaborazione tra le due società è stata siglata di recente da un contratto di sponsorship che lega il nome di Prosilas alla divisa del team di volley; oltre a questo, c’è una solida attività congiunta che lega i risultati sportivi all’uso dell’additive manufacturing.

Lube Volley, il Club supportato da Prosilas è il più vincente del XXI secolo

Campione d’Italia 2022, Lube Volley è un team blasonato, che vanta nel suo palmarès di vittorie un titolo mondiale per Club, sette scudetti (gli ultimi tre conquistati consecutivamente), due Champions League, sette Coppe Italia e quattro Supercoppe Italiane, tre Coppe Cev e una Challenge Cup. La squadra esprime un livello tecnico di gioco molto elevato, in grado di competere sempre al top: e quando si gioca ad alti livelli anche i dettagli possono fare la differenza.

Lube Volley, la squadra

Una collaborazione concreta, grazie alla stampa 3D

Quando due grandi campioni del club – Enrico Diamantini, centrale, ed Ivan Zaytsev, nel ruolo di opposto – hanno espresso l’esigenza di nuovi dispositivi di protezione per le mani utilizzabili in fase di gioco, il rapporto tra Lube Volley e Prosilas è diventato qualcosa di più concreto di una mera sponsorizzazione. Prosilas ha da subito messo il proprio know-how in fatto di stampa 3D al servizio della società sportiva, per cercare una soluzione innovativa, personalizzata e su misura per entrambi i giocatori.

“Abbiamo colto l’occasione per avvicinarci ancora di più al mondo della medicina e dello sport, cercando di sviluppare un’applicazione davvero utile e professionale”, afferma Vanna Menco, CEO Prosilas.

Per Diamantini era necessario trovare un’alternativa al tutore temporaneo fino a quel momento indossato come sostegno all’articolazione del mignolo destro che aveva subito un trauma, mentre a Zaytsev serviva la sostituzione del tape medico utilizzato abitualmente per avvolgere e irrigidire le dita della mano destra durante le fasi di gioco a maggior impatto.

Ivan Zaytsev ed Enrico Diamantini

“Il grosso limite delle soluzioni fino a quel momento impiegate era dato principalmente dai materiali, non tecnicamente performanti, e dalla mancanza di riusabilità e di personalizzazione che determinava un feeling di gioco non ottimale. Tutto ciò è parso sicuramente migliorabile con la produzione di dispositivi su misura e riutilizzabili, che solo la stampa 3D oggi può realizzare con rapidità e precisione assolute”, conclude Menco.

Per Diamantini il vecchio tutore era rigido, ingombrante e quindi fastidioso: le sensazioni negative nel tocco di palla portavano l’atleta a utilizzarlo sporadicamente e per il minimo tempo necessario.

Anche Zaytsev cercava un’alternativa su misura, riutilizzabile e dotata di maggior sensibilità rispetto al vecchio tape medico.

Uno sviluppo prodotto rapido ed efficace

La prima fase del lavoro si è concentrata sull’acquisizione del modello 3D dai calchi in gesso delle mani di Diamantini e Zaytsev, mediante l’utilizzo dello scanner 3D Gom Atos 5. È seguita la fase progettuale che, insieme al reverse engineering delle superfici, ha permesso la modellazione di un design perfettamente su misura, in grado di proteggere e bloccare l’articolazione infortunata, in un caso, e di dare sostegno in pieno comfort, nell’altro. I dispositivi sono stati testati in campo e, grazie ai feedback degli atleti, è stato possibile perfezionarli progressivamente, fino al miglior risultato ottenibile.

“La rapidità di risposta della tecnologia additiva è davvero sorprendente: il primo contatto con i giocatori è avvenuto a ottobre 2022 e, già dopo 5 step migliorativi, siamo arrivati in tempi brevissimi alla versione definitiva dei dispositivi per entrambi i giocatori”, afferma la CEO di Prosilas.

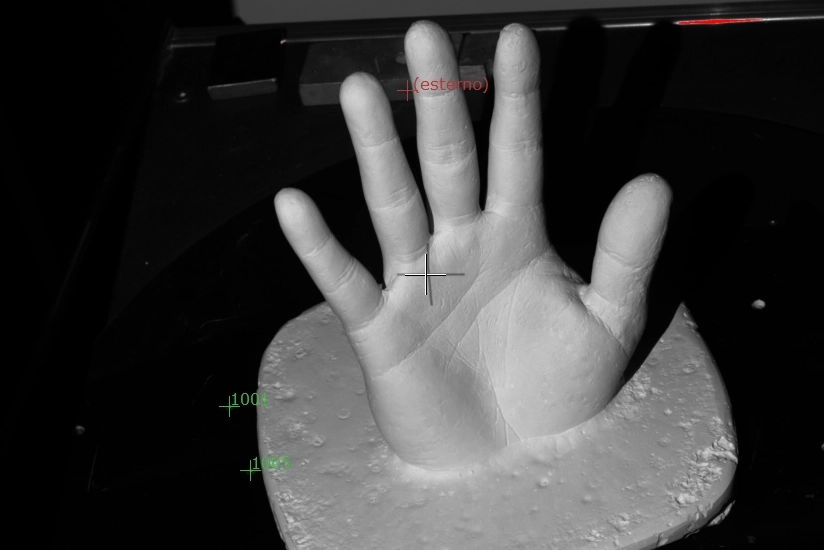

Scansione 3D della mano destra di Ivan Zaystsev

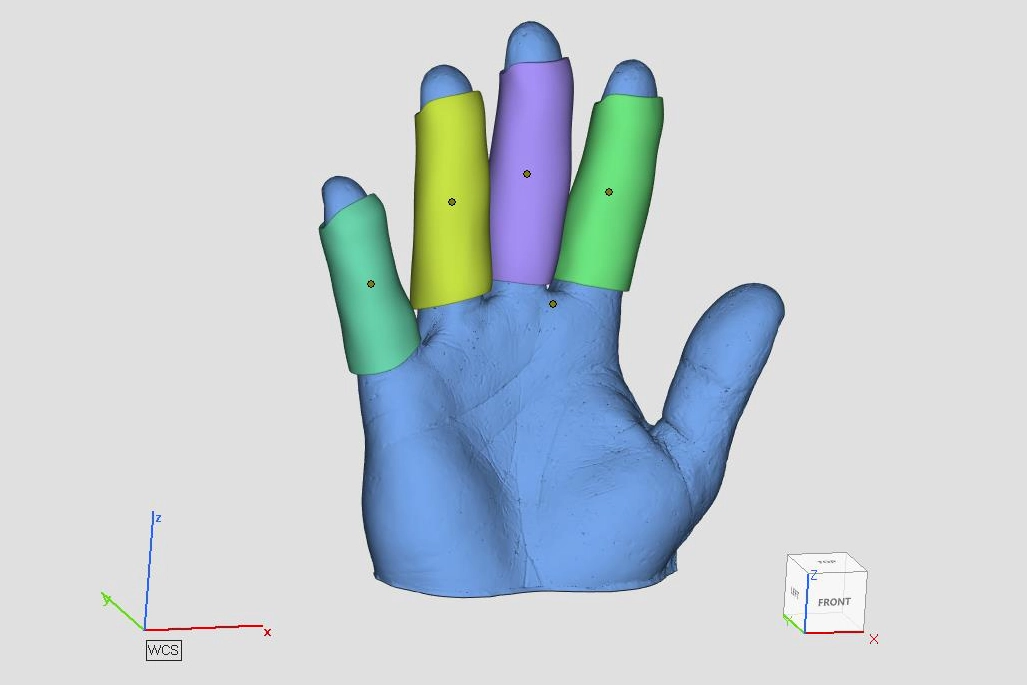

Progettazione 3D attraverso il reverse engineering dei dispositivi di protezione

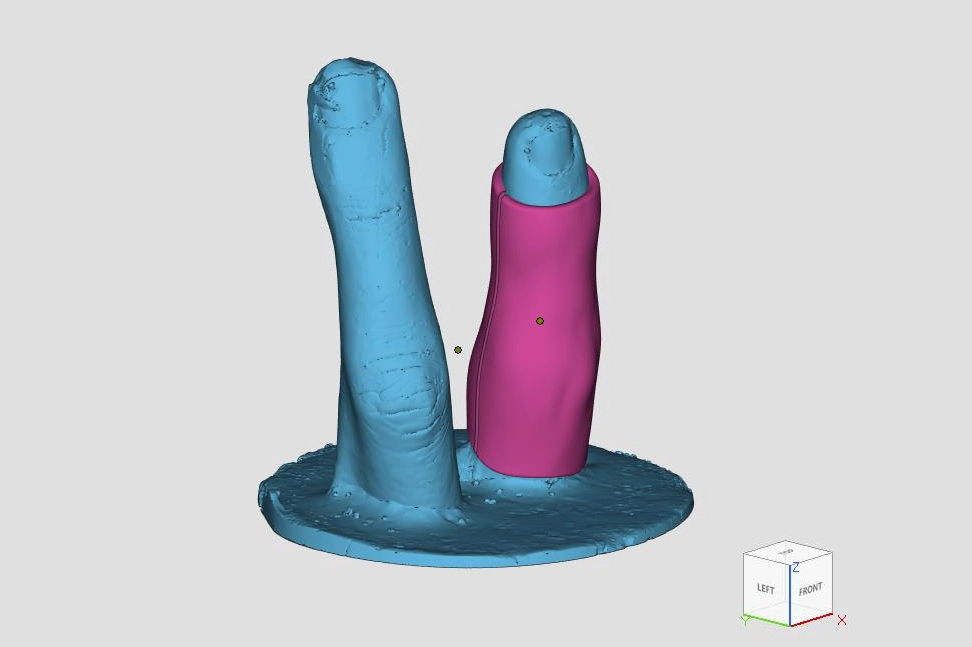

Dispositivi di protezione in TPU in prova sul calco della mano destra di Ivan Zaystsev

Il TPU: una scelta strategica

Per ottenere questi dispositivi personalizzati ed estremamente confortevoli Prosilas ha scelto il TPU Ultrasint 88a di BASF, per le caratteristiche di flessibilità e resistenza meccanica agli urti.

Il poliuretano termoplastico è un polimero elastico, un materiale versatile e resiliente: resiste agli urti, alle abrasioni, agli strappi e agli agenti chimici e atmosferici, inoltre mostra impermeabilità all’acqua e ai gas.

Per le caratteristiche fisiche, l’ampia gamma di durezze e la flessibilità mostrata in assenza di plastificanti il TPU viene considerato come il punto di contatto tra gomma e plastica.

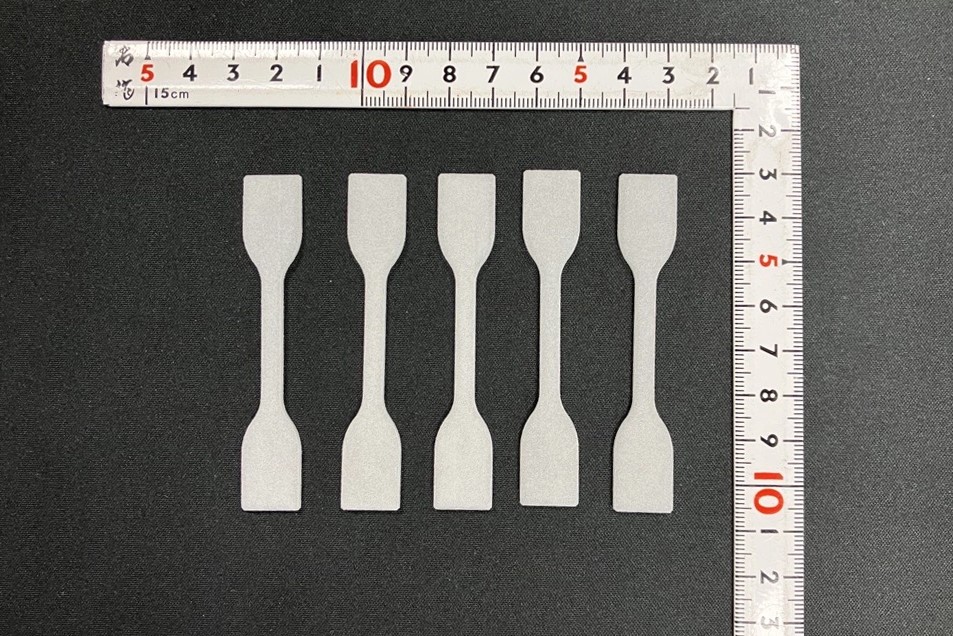

Per un primo test con Diamantini si è scelto di realizzare in TPU tre diversi modelli con differenti spessori – 1, 1.5 e 2 mm – con tecnologia SLS (Selective Laser Sintering). Il TPU consente infatti variazioni anche minime di spessore e, quindi, di flessibilità dell’oggetto.

Per Zaytsev è stato prodotto un primo set di dispositivi con lo spessore continuo di 2mm per consentire maggiore rigidità; inoltre, per consentirgli di inserire meglio i dispositivi, è stato apportato un taglio laterale

Scansione 3D del calco delle dita della mano destra di Enrico Diamantini

Dispositivi di protezione in TPU per Enrico Diamantini in tre spessori diversi: 1, 1.5 e 2 mm

La fase dei test e risultati

“I risultati raggiunti con l’impiego della tecnologia additiva”, afferma Vanna Menco, “sono sicuramente positivi e lo testimoniano anche gli esiti di alcuni test di resistenza effettuati sul materiale dal nostro fornitore BASF 3D Printing Solutions.”

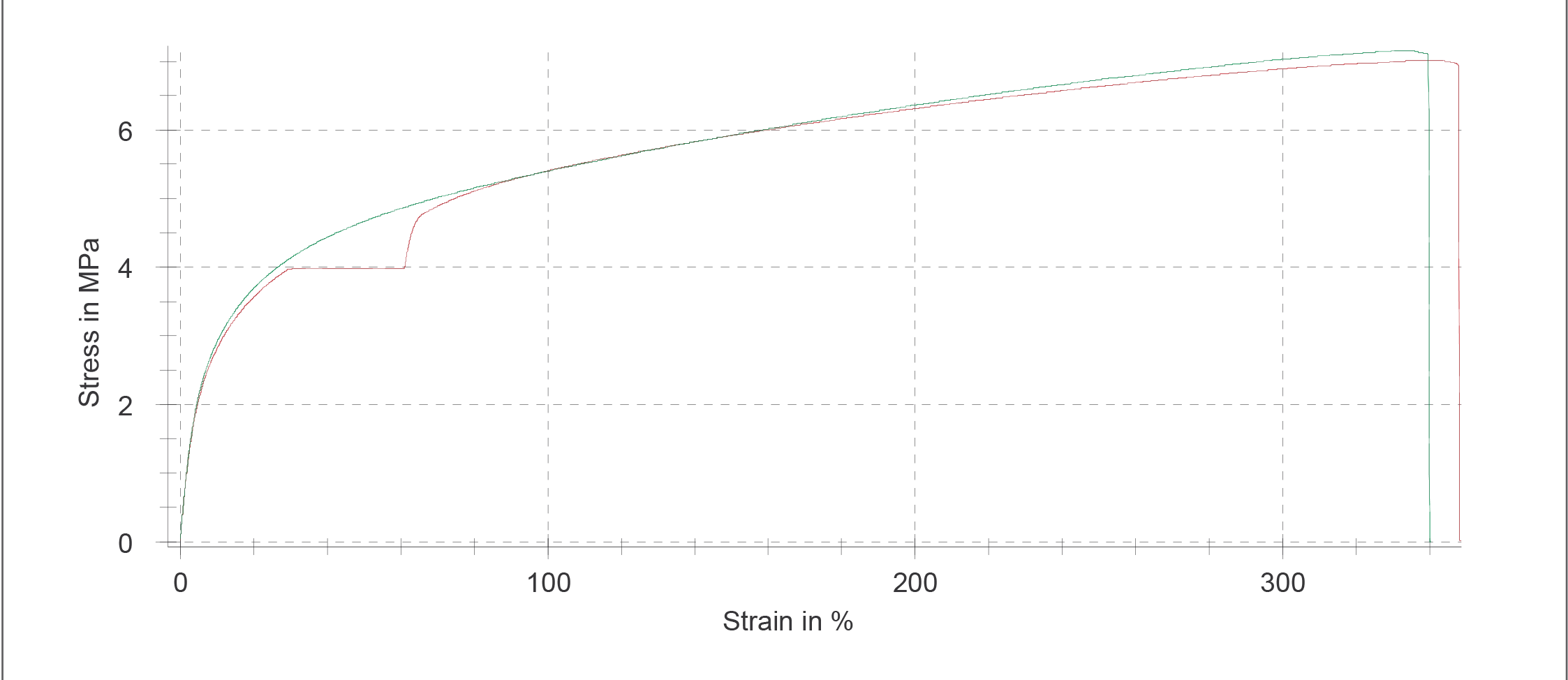

La fase dei test è sempre molto delicata: insieme a BASF si è cercato di replicare una partita di pallavolo in laboratorio, valutando la resistenza chimica del materiale, la resistenza sul breve e lungo periodo e, infine, la stabilità del colore.

Il test di resistenza, a stretto contatto con il sudore sintetico, ha permesso di verificare la stabilità meccanica del materiale rispettivamente dopo 30 minuti, dopo 7 giorni e dopo 14 giorni.

Le parti sono state testate dopo tali periodi, sia per la resistenza alla trazione, sia per allungamento a rottura. Successivamente è stato effettuato un test d’impatto improvviso per simulare la schiacciata: nessun cambiamento significativo è stato osservato.

La misurazione del colore, che è servita a determinarne la stabilità nel tempo, ha confermato che non ci sono fenomeni di ingiallimento, né mutamenti degni di nota dopo 14 giorni.

Dispositivi di protezione in TPU per Enrico Diamantini in tre spessori diversi: 1, 1.5 e 2 mm

Grafico del test di impatto improvviso

È possibile dedurre quindi una durabilità e una resistenza delle parti notevoli. Nessun degrado significativo è stato osservato, a garanzia della totale longevità del prodotto anche sotto ripetuti stress e in condizioni chimiche particolari. Oltre ai riscontri scientifici, sono stati i feedback entusiastici degli atleti a confermare i risultati dei nuovi dispositivi personalizzati con la stampa 3D nel netto miglioramento di giocabilità e feeling di gioco.

“Consiglio a tutti i sistemi di protezione realizzati da Prosilas. Essendo realizzati su misura, danno il massimo comfort in ogni gesto tecnico. È come non averli!”

ci ha raccontato Enrico Diamantini, che ha usato il dispositivo per il recupero di una lussazione, togliendolo poi una volta guarito e una volta terminato il periodo di guarigione.

Continua a utilizzare i dispositivi personalizzati sulle sue mani invece Ivan Zaytsev, che racconta:

“Grazie a Prosilas mi sono immediatamente trovato a mio agio con il colpo sulla palla, i quattro tutori sono risultati sin da subito comodi, efficienti e soprattutto eco-friendly vista la quantità di tape che mi permettono di risparmiare!”.

L’incremento delle performance rispetto a una soluzione manuale, la stabilità del feeling di gioco, la durabilità del materiale e la customizzazione totale portano dunque a un incremento del comfort generale percepito dall’atleta durante la gara e di conseguenza al miglioramento della performance di gioco.

Il mondo della personalizzazione per campioni di fascia ultra-competitiva è ormai un trend imprescindibile e le soluzioni fornite dall’additive si spingono oltre, garantendo forme e caratteristiche specifiche per ogni atleta.

La collaborazione con BASF 3D Printing Solutions

BASF 3D Printing Solutions è la società di BASF New Business GmbH che, con il marchio Forward AM, si occupa di materiali avanzati, soluzioni di sistema, componenti e servizi nel campo della stampa 3D. Grazie a una struttura snella e a una mentalità agile, paragonabili a quelle di una startup, BASF 3D Printing Solutions è in grado di rispondere alle esigenze di un variegato panorama industriale, fornendo servizi innovativi e su misura. Collaborando strettamente con altri dipartimenti di BASF e con istituti di ricerca, università, startup e partner industriali, la società soddisfa clienti di diverse categorie merceologiche, dall’automotive all’aerospace, fino ai beni di consumo.

Facile intuire, quindi, come per Prosilas la partnership con BASF 3D Printing Solutions abbia un’importanza strategica notevole, arricchita peraltro dalla stima reciproca fra le due aziende.

“Prosilas porta una vasta esperienza nella stampa dei nostri materiali TPU flessibili, garantendo la consegna costante di parti di qualità superiore”, spiega Tobias Haefele, Product Manager Powder Bed Fusion. “Apprezziamo molto la loro eccezionale creatività” continua, “e la loro attitudine a spingere i limiti del mercato della stampa 3D, aprendo la strada a nuove applicazioni, che si allineano con la nostra visione. Con le loro conoscenze specialistiche e la presenza consolidata in settori come quello della moda, hanno guadagnato la nostra fiducia come partner affidabile nel fornire costantemente prodotti eccezionali nel corso degli anni. In BASF 3DPS, siamo entusiasti di continuare il nostro viaggio con Prosilas, forgiando un futuro promettente per la produzione additiva“.